稼働率と可動率(ベキドウリツ)の違いとは?2つの指標の意味と違いについて解説

目次

稼働率と可動率は別物?2つの指標の意味と運用の目的の違いとは

トヨタ生産方式においては、2つの設備管理指標があります。

1つは稼働率です。カドウリツと読みます。もう1つは、可動率と書いて、ベキドウリツと読みます。

あなたは、この2つを区別して説明することが出来ますか?どちらも漢字でカドウリツと書く2つの管理指標ですが、実は指標として見える化する目的が異なります。

実際には、何となくは分かっているようでも、使い方が間違っていたり、逆に覚えていたりするケースが多々存在します。

本ページでは、稼働率と可動率(ベキドウリツ)の違いを、自信を持って説明出来るように理解するのが目的です。どちらが現場が責任を持って向上させる指標なのか、どちらが経営幹部が判断する指標なのか、2つの指標の意味と運用の目的の違いを確認していきましょう。

稼働率(カドウリツ)とは

まずは、稼働率について確認していきましょう。

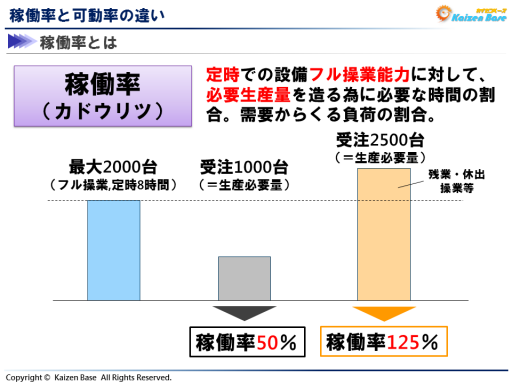

需要からくる負荷の割合を表す「稼働率」

稼ぐという字を使う「稼働率」は、「定時での設備フル操業能力に対して、必要生産量を造る為に必要な時間の割合」のことを指します。需要からくる負荷の割合を表すと言ってもよいでしょう。

例えば、定時でフル操業した時に最大2000台を造れる設備があると仮定します。

この時、もし受注が1000台しかなかった場合は、2000台造れるのに1000台しか造る必要がないので、稼働率は、1000台/2000台で、50%となります。

一方で、もし受注が2500台あったとすると、生産必要量は、定時フル操業の能力の2000台を超えていますので、残業や休出操業等の対応をしなければいけません。

従って、稼働率は、2500台/2000台で、125%になります。このような考え方が稼働率計算の基本です。

稼働率は売れ行きによって決まる

お気づきでしょうか。そう、稼働率は、売れ行きによって決まります。

注文が無ければ0%、多いと200%もあり得るのです。注意すべきことは、製造サイドで稼働率を無理に上げようとしてはいけない、ということです。なぜならば、無理に造って必要以上の在庫を溜めることは最大の悪だからです。

稼働率の指標だけを上げようと、在庫を積み上げることは絶対に避けなければいけません。あくまで必要生産量を前提にすることを忘れないようにしましょう。

クルマを例に稼働率を考える

ではここで、稼働率について、クルマを例に説明します。あなたは、車を所有していますか?

所有している方は、稼働率はどのくらいでしょうか?

おそらく、通勤、買い物、ドライブ等、多くても2時間程度ではないでしょうか。稼働率を計算すると、就寝時間を8時間として、1日定時フル操業時間が16時間となり、 2時間/16時間で、12.5%となります。

あなたは、この低い稼働率を上げようとしますか?そんなことをしたら間違いなくムダなので、やらないですよね!

工場における稼働率も同じようなものと考えましょう。あくまで必要な時に設備を稼働させる、そして、必要な分だけ稼働をさせた場合に、どのくらいの負荷になっているかを、判断する指標が稼働率なのです。

稼働率は設備投資の上手さを表す

以上から、稼働率は、設備投資の上手さを表すと言えます。

予想通りの量が売れると、稼働率は100%になります。一方で、予想が外れ、売れる量が半分になると、稼働率は50%に落ちます。また、予想が外れ、売れる量が2倍になってしまうと、稼働率は200%となります。

そして、稼働率が100%前後で維持管理できている場合は、上手な設備投資が出来ていると判断できます。逆に、稼働率が50%であったり、200%であったりした場合には、設備投資が不足、あるいは過剰であり、うまくいっていないことになります。

従って、稼働率は、市場環境に対して、設備投資が上手くいっているのかどうか、設備の負荷状況はどうなっているのかを測るモノサシとなる指標なのです。つまり、日々現場で扱う指標としては向いていません。経営トップ・幹部が事実を正しく理解し、対応を考えていかなければいけないものになります。

稼働率が長期的に低迷している時の対応は

では、稼働率が長期的に低迷している時の対応はどう考えるべきなのでしょうか。

例えば、こちらの図のように、当初計画に対して数ヶ月間連続で稼働率が50%前後であり、今後も同じ傾向が続くと予想される場合です。このようなケースの場合には、「受注拡大策を実行して受注を増やす」ことや、「不要設備の廃却や遊休化により、負荷を集約させ、稼働率を向上させる」、等の対策案を考えていくようにしましょう。

可動率(ベキドウリツ)とは

では続いて、可動率について確認します。

保全によってもたらされる設備の信頼性を示す「可動率」

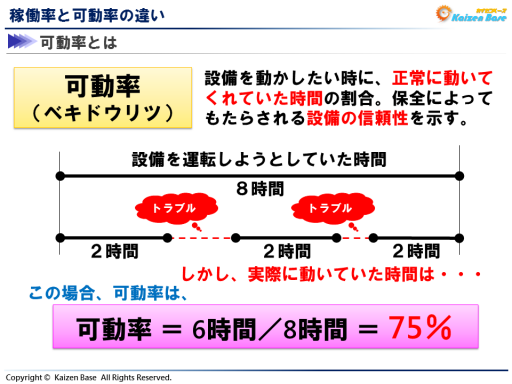

可動率とは、「設備を動かしたい時に、正常に動いてくれていた時間の割合」を指します。保全によってもたらされる設備の信頼性を示すと言ってもよいでしょう。

例えば、設備を運転しようとしていた時間が8時間だと仮定します。

しかし、実際にはトラブル等が発生し、動いていた時間は、6時間だった時の可動率は何%になるでしょうか。

この場合は、6時間/8時間で計算され、可動率は、75%となります。

当然ながら、トラブルは極力ゼロで抑えて、最短の時間で生産を終えたい、というのが現場の目指すところです。

可動率は常に100%を目指すべき指標

したがって、可動率は、動かしたい時間が8時間であれば、8時間動いている状態を目指していかなければなりません。つまり、可動率は、常に100%を目指すべきであり、現場が責任を持って向上させるべき指標なのです。

可動率は設備の使い方の上手さを表す

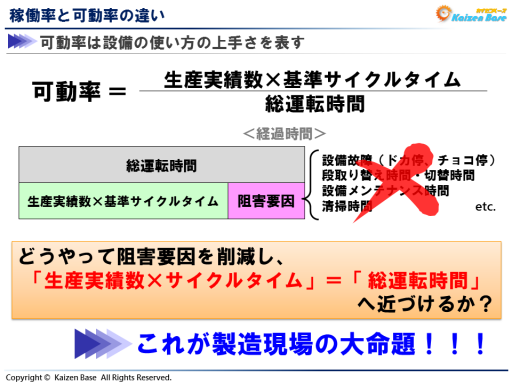

以上から、可動率は、設備の使い方の上手さを表すと言えます。

設備は、止まっている時間が少ないほど上手く使えていることになります。しかし実際には、設備故障(ドカ停、チョコ停)や、段取り替え時間・切替時間、設備メンテナンス時間、清掃時間等、様々なトラブル・必要作業が設備の運転を阻害します。例えば、本来の設備能力では、何もなければ5時間で完了するはずでも、段取り替えや設備故障で10時間掛かってしまうこともあります。

このような阻害要因をいかに削減できるかが非常に重要であり、削減した分だけ設備を上手に使えていることになるのです。

可動率の計算式

なお、可動率の計算式は、「生産実績数×基準サイクルタイム/総運転時間」 となります。

イメージ図で表すと、ピンク色の部分が阻害要因となり、削減すべき時間です。

どうやって阻害要因を削減し、「生産実績数×サイクルタイム」 を 「総運転時間」へ近づけるか。これが、製造現場の大命題なのです。可動率100%を目指し、日々改善を積み上げていくようにしましょう。

稼働率と可動率の違いのまとめ

以上で学んだことをまとめてみましょう。

稼働率(カドウリツ)とは

- 稼働率は、「定時での設備フル操業能力に対して、必要生産量を造る為に必要な時間の割合」のことを指す

- 需要からくる負荷の割合を表す指標

- 売れ行きによって決まるため、製造サイドで稼働率を無理に上げようとしてはいけない

- 市場環境に対して、設備投資が上手くいっているのかどうか、設備の負荷状況はどうなっているのかを測るモノサシとなる指標

- 日々現場で扱う指標としては向いておらず、経営トップ・幹部が事実を正しく理解し、対応を考えていく指標

可動率(ベキドウリツ)とは

- 可動率は、「設備を動かしたい時に、正常に動いてくれていた時間の割合」を指す

- 保全によってもたらされる設備の信頼性を示す指標

- 常に100%を目指すべきであり、現場が責任を持って向上させるべき指標

- 設備の使い方の上手さを表す

- 可動率は、製造現場で、設備故障低減や、段取り時間短縮等に取り組むことで、向上させていくことが大切

最後に1つ注意事項

いかがでしたか?稼働率(カドウリツ)と可動率(ベキドウリツ)の違いはイメージできましたか?最後に1つ注意事項です。トヨタ生産方式以外の考え方では、稼働率の定義が異なる場合もあります。例えば、可動率(ベキドウリツ)の考え方を稼働率と定義していることもあります。自分の会社が採用している管理指標はどのような定義を導入しているのかをしっかりと確認するようにしてください。

「稼働率と可動率の違い」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

関連学習動画

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

5:省人化、少人化の違い

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 省力化、省人化の違い

- ジャストインタイムと少人化

- 少人化ラインをつくるには

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

無料会員限定

2:7つのムダとは

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 業務を効率化するには

- 7つのムダとは ~「かざってとうふ」で覚えよう~

- 造りすぎのムダについて

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

9:かんばんの基本ルール

受講対象者

生産部門全般 一般- カリキュラム構成

-

- かんばんの3つのルール

- かんばんの前提条件

- かんばんの種類

- 「引き取りかんばん」と「仕掛けかんばん」の運用方法について

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

3:トヨタ生産方式を創った3人の重要人物

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式を創った3人とは

- 生産性向上のための研究とジャストインタイム

- ニンベンの付いた自働化を実現

- トヨタ生産方式を体系化

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

無料会員限定

2:トヨタ生産方式の基本思想と2本柱

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式の基本思想とは

- トヨタ生産方式の2本柱とは

- ジャストインタイムとは

- ニンベンの付いた自働化とは

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

6:稼働率と可動率の違い

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 「カドウリツ」と「ベキドウリツ」を知っていますか?

- 「稼働率」とは

- 「可動率」とは

- まとめ