TPM活動でロスを減らし防ぐ!保全でドカ停やチョコ停を未然に防ぐには

TPMとは?TPM活動とは?

本ページでは、TPMの基本理念や活動の進め方等、TPM活動を進めていくための基礎知識について解説しています。

ロスの考え方を初めとして、指標のつくり方、組織としての活動の進め方等について確認していきましょう。

TPMの定義

TPMとは、

「Total Productive Maintenance」

「Total Productive Management」

の頭文字を取ったものです。メンテナンスだけでなく、マネジメントのMも含まれます。

TPM活動とは「全員参加でロスゼロ化を推進し、儲かる企業体質をつくる活動」です。

設備稼働の効率化はもちろん、生産システムにおける

「あらゆるロスをゼロにすること。」

「あらゆる部門が全員参加で取り組むこと。」

これがTPMの活動のポイントです。

TPM活動の3つのパート

現場から会社全体へ

TPM活動は、3つのパートで活動が展開されます。

お客様からの受注から、営業、研究開発、生産技術、生産管理、製造、保全、品質保証、原価管理、調達購買、人事、物流サービス、出荷までの一連のプロセスにおいて、

パート1は、製造、保全の製造現場が中心の活動です。

そして、パート1が一定のレベルまで進むと、次は、パート2の生産プロセスへ拡大した活動を行ないます。

更に、パート2が一定のレベルまで進むと、パート3のビジネスプロセス全体へ拡大した活動を行ないます。

このように、現場から会社全体へ対象を拡大していくのがTPM活動なのです。

製造現場における保全活動だけでなく、会社全体のプロセスまで含めて、ロスゼロ化を推進し、企業収益向上を目指していく活動であると、しっかりと認識しておきましょう。

TPMの5つの基本理念と8本柱

TPMの基本理念

TPMの基本理念は、次の5つです。

儲ける企業体質づくり

1つ目は、儲ける企業体質づくりです。

活動することが目的ではなく、最終的には収益を向上させることを目指します。

予防哲学(未然防止)

2つ目は、予防哲学(未然防止)です。

ロスは予防する、未然防止するもの、という考え方が基本となります。

全員参加(参画経営・人間尊重)

3つ目は、全員参加(参画経営・人間尊重)です。

リーダーだけが行なう活動ではなく、全社員が参加して、自分の職場を改善することが求められます。

現場現物主義

4つ目は、現場現物主義です。

机上の空論ではなく、現場で現物を見ながら議論することは絶対条件です。

常識の新陳代謝

5つ目は、常識の新陳代謝です。

過去に囚われずに、常識を打ち破っていくことが求められます。

以上の5つの基本理念を忘れずに、TPM活動を推進していきましょう。

TPMの8本柱

TPMでは、16大ロスゼロ達成のために、次の8つの柱で全員参加活動を推進していきます。

8つの柱とは、

- 生産システム効率化の個別改善

- オペレータの自主保全体質づくり

- 保全部門の計画保全体制づくり

- 製品・設備開発管理体制づくり

- 品質保全体制づくり

- 教育訓練の体制づくり

- 管理間接部門の効率化体制づくり

- 安全衛生と環境の管理体制づくり

ここでは詳細については割愛しますが、8本の柱で進めていくことをしっかりと覚えておきましょう。

TPMとTPS(トヨタ生産方式)

トヨタ生産方式の2本柱は、必要なモノを必要な時に必要なだけ造る、「ジャストインタイム」と、異常・問題があればその場で止まる・判る、「ニンベンの付いた自働化」です。

ニンベンの付いた自働化は、ジャストインタイムを支える役割を果たします。自働化では、機械に異常が発生した際にすぐに止まる機構を組み込み、不良を造り続けることによるロスの増大を防いでいきます。とは言うものの、実際の生産活動の中では、異常が出て止まる状態が頻発していては、ジャストインタイムでモノを造ることができません。従って、異常の発生自体を減らすために、可動率(動かしたい時に動く状態)を向上させていくことが必要不可欠となります。TPM活動では、先程説明した16大ロスのゼロ化により、可動率の向上にも寄与していきます。

つまり、ジャストインタイム生産を下支えするのがTPMなのです。全く異なる活動ではなく、互いの活動により、相乗効果を得られることを覚えておきましょう。

故障・ロスの考え方

故障とは?

故障の語源をご存じですか?

「人間が故意に障害を起こすこと。」 実は、これが故障の語源なのです。

TPMでは、故障は起こるものではなく、人間が起こすものと考えます。それには、「故意」だけでなく、「過失」も含まれます。人間がやるべきことをやっていれば、故障はゼロにできる。これがTPMの考え方の基本です。

そして、やるべきことを確実にやる為には、継続的に改善を進められる活動組織が必要です。ロスが定量的に見える指標が必要です。そして、異常を発見できる人材の育成が必要になります。

故障発生メカニズムとロスの種類

設備の劣化を放置してストレスに耐えられなくなる故障

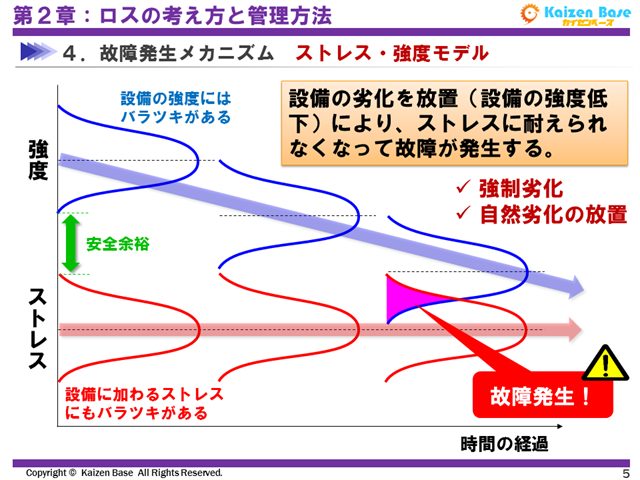

故障発生の3つのメカニズムを、ストレス・強度モデルを用いて説明します。

設備の強度にはバラツキがあります。また、設備に加わるストレスにもバラツキがあります。

もし、設備に加わるストレスが同じだったとしても、設備の強制劣化、自然劣化の放置により、故障が発生してしまうことがあります。

つまり、設備の劣化を放置することで、設備の強度が低下してしまい、ストレスに耐えられなくなって故障が発生するのが、パターンの1つ目です。

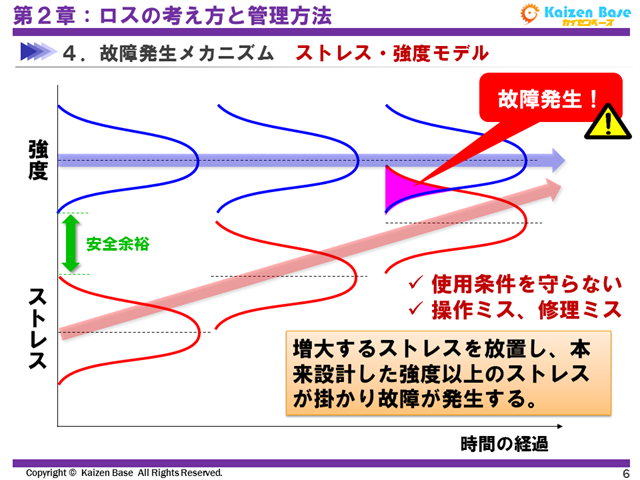

増大するストレスを放置して設備の強度を超えてしまう故障

逆に、設備の強度の変化が無かったとしても、使用条件を守らなかったり、操作ミス、修理ミス等により、設備に加わるストレスが増大してしまい、故障が発生してしまうことがあります。

つまり、増大するストレスを放置し、本来設計した強度以上のストレスが掛かり故障が発生するのが、パターンの2つ目です。

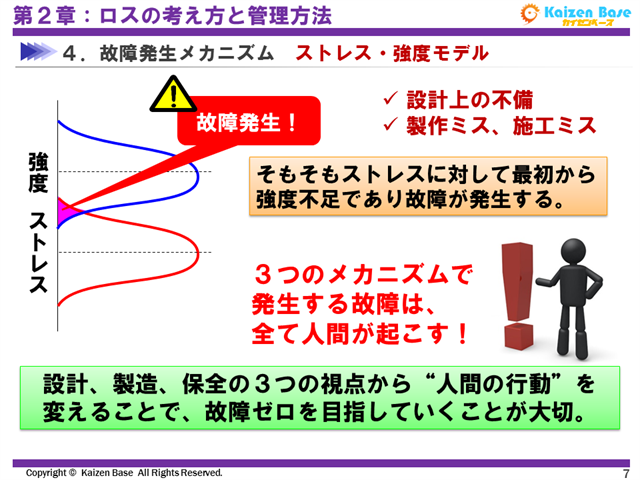

ストレスに対してそもそもの強度不足の故障

そして、そもそも設計上の不備や製作ミス、施工ミスにより、設備の強度に対して、ストレスが大きい場合でも、故障が発生してしまうことがあります。

つまり、そもそもストレスに対して最初から強度不足であり故障が発生するのが、パターン3です。

このように、3つのメカニズムで故障は発生します。これらの故障は、全て人間が起こすものなのです。

故障発生を防ぐためには、設計、製造、保全の3つの視点から“人間の行動”を変えることで、故障ゼロを目指していくことが大切となります。

2種類の設備ロス

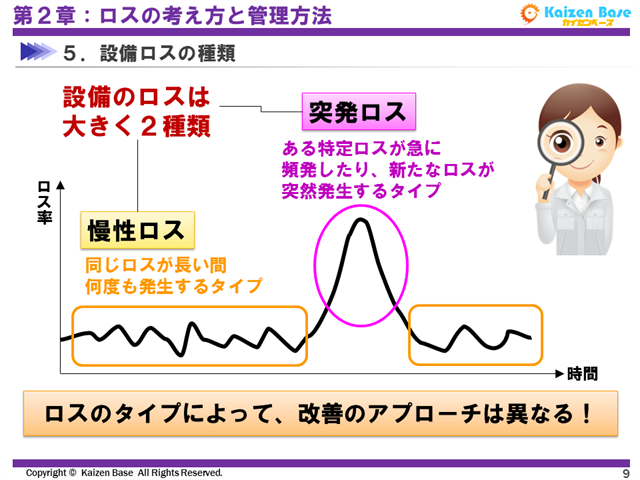

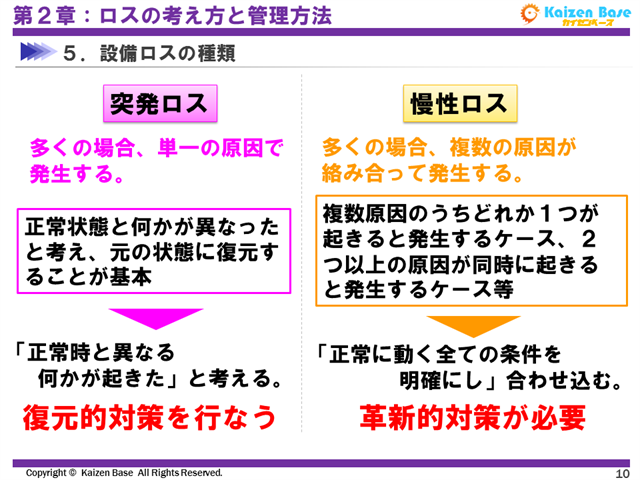

設備のロスは、大きく2種類に分けられます。

1つは、突発ロスです。ある特定ロスが急に頻発したり、新たなロスが突然発生するタイプです。

もう1つは、慢性ロスです。同じロスが長い間何度も発生するタイプです。

この2つのロスのタイプによって、改善のアプローチが異なります。

改善のアプローチ

まず、突発ロスは、多くの場合、単一の原因で発生します。正常状態と何かが異なったと考え、元の状態に復元することが基本となります。

一方、慢性ロスは、多くの場合、複数の原因が絡み合って発生します。複数原因のうち、どれか1つが起きると発生するケース、2つ以上の原因が同時に起きると発生するケース等、様々です。突発ロスに関しては、「正常時と異なる何かが起きた」と考え、復元的対策を行なうこと。慢性ロスに関しては、「正常に動く全ての条件を明確にし」、合わせ込む、革新的対策が必要であることを覚えておきまし

ょう。

ロスを減らす活動

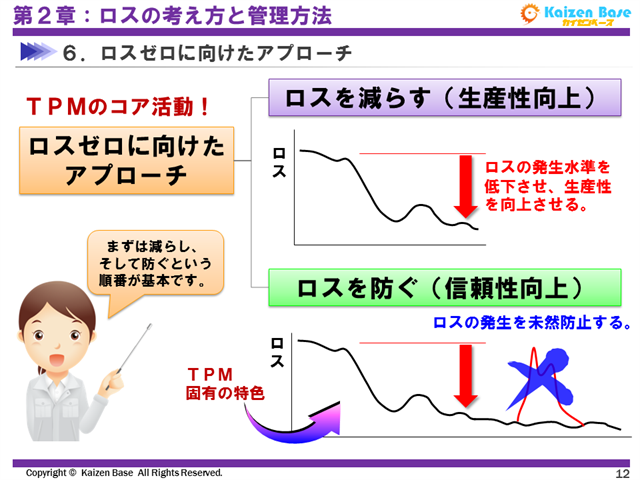

ロスを減らし、そして防ぐ

TPMのコア活動である、ロスゼロに向けたアプローチは2つあります。

1つは、ロスを減らして、生産性を向上させる活動です。ロスの発生水準を低下させることで、生産性を向上させます。

もう1つは、ロスを防いで信頼性を向上させる活動です。ロスの発生を未然防止することで、信頼性を向上させます。このロスを防ぐ活動がTPM固有の特色となります。

なお、この2つのアプローチは、まずは減らし、そして防ぐという順番が基本です。

ロスを減らす活動 ①なぜなぜ分析

なぜを繰り返すことで問題の真因を突き止める手法

なぜなぜ分析は、なぜを5回繰り返すことで、問題の真因を突き止める手法です。

問題に対して、なぜ、なぜ、なぜ、なぜ、なぜ、と繰り返し、要因を深掘りしていきます。

「なぜ」は、思い付く限りの全ての要因を挙げていきます。

挙げた要因は、現地現物で判定し、当てはまらない場合は、その要因には、バツを付け、深掘りを止めます。それを繰り替えし、最終的に残った要因が、「真因」となります。

「なぜ」 は、再発防止策に繋がる真因が出るまで続けることが大切です。「なぜ」 は、5回にこだわる必要はありませんが、再発防止策に繋がる真因を導くためには、一般的に5回が目安と言われています。

対策は真因の裏返し!

なお、対策は真因の裏返しです。真因がしっかりと特定できれば、問題の9割は解決したようなものです。

例えば、「工場内で転倒した」という事例を見てみましょう。

真因まで深掘りが出来ていないと、足を滑らせた、不注意だった、という要因しか出てきません。そうすると対策は、注意する、注意喚起する、といったような安易なものとなってしまいます。

そうならないように、足を滑らせた、床が濡れていた、A設備から水漏れが発生していた、ジョイント部分が劣化したままになっていた、定期点検から漏れていた、といったような真因まで深掘りが必要です。

そうすると、この時点でほぼ問題は解決しており、「A設備のジョイントを月に1回定期点検を行なう。」といった真因の裏返しが対策となります。

以上がなぜなぜ分析の基本です。なぜなぜ分析は、非常に重要な原因分析手法です。日々の業務において使いこなせるレベルまで、しっかりと身に付けるようにしてください。

ロスを減らす活動 ②PM分析

不具合現象を物理的に分析し、発生メカニズムを明らかにする手法

PM分析とは、不具合現象を原理原則で物理的に分析し、発生メカニズムを明らかにする手法です。なぜなぜ分析ではなかなか解決しない時は、PM分析の出番です。

PM分析の「P」とは、「現象」、「物理的」という意味を表します。「M」とは、「メカニズム」、「設備」、「人」、「材料」、「方法」という意味を表します。

PM分析では、不具合現象が発生する条件(原則が不成立になる条件)を、1つ残らず要因を洗い出します。洗い出された要因に対しては、基準値を設定します。そして、基準値から外れている要因があれば復元を行なう、というステップで分析を進めていきます。「全ての条件をあるべき姿にすることで、発生するロスをゼロにする。」

これがPM分析の目指すところです。PM分析もTPMにおいては非常に重要な分析手法です。

ロスを減らす活動 ③チョコ停削減

チョコ停(ちょこてい)とは

チョコ停とは、生産設備が何らかのトラブルにより、「停止や空転等の短時間の停止が何度も繰り返し発生していること」を指します。チョコ停の「チョコ」という言葉は、チョコチョコ止まる、という表現から取られたものです。

基本的には、1度きりの単発で発生した停止はチョコ停とは呼びません。

チョコ停は、短い時間での停止ではあるものの、何度も発生するためトータルでの生産への影響は大きなものとなります。従って、チョコ停だからと言って放っておかずに、しっかりと対策を行ない原因を潰しこむ活動が大切です。

なお、長時間の停止は「ドカ停」と言います。ドカっと長い時間止まってしまう停止という表現から取られたものです。

積み重なれば大きなロスに!

チョコ停も積み重なれば大きなロスになりますので、地道に撲滅を進めていくことが必要です。

チョコ停は、設備の7大ロスにおいては、「チョコ停空転ロス」に該当します。つまり、指標管理において、性能稼働率が大きく低下していたら、チョコ停が発生している可能性があると判断し、対策を検討していかなければいけません。

チョコ停は、ワークが通過する部分で発生します。改善のポイントとしては、次の通りです。

まずは、5ゲン主義で発生現象の実態を確認することです。発生部位、頻度、時間、状態等を明確にしていきましょう。そして、微欠陥を排除し、あるべき姿へ復元することです。

対策検討の際は、先程取り上げた「なぜなぜ分析」や「PM分析」も活用するようにしましょう。

ロスを減らす活動 ④段取り改善

各種分析手法を活用する

段取り改善のステップを説明します。

改善前は、「約30分」、といったように、段取り時間を大まかに掴んでいる状態です。

それを、まずステップ1では、作業分析により3つに明確に区分します。

1つ目は、設備を絶対に止めなければ出来ない作業、内段取りです。

2つ目は、設備を止めなくても出来る作業、外段取りです。外段取りは、「作業条件の事前準備」、「必要工具の事前準備」等が挙げられます。

3つ目は、ムダです。例えば、「治工具の運搬ロス」等が挙げられます。

次に、ステップ2では、ムダ作業の削減と、内段取りの外段取り化に集中して改善を進めます。

例えば、

- 時間バラツキ低減

- 試運転調整時間短縮

- 作業姿勢の改善

- 移動運搬時間の短縮

- 作業手順の標準化

- 2S3定の徹底

これらは代表的な改善の切り口です。

ステップ3では、内段取りの一層の短縮と、外段取りの短縮を行ないます。ステップ3においては、段取り時間半減、シングル段取り化等、最終目標を明確化し、目標の達成にこだわりをもって進めていくことが重要です。

段取り改善を進めていく上では、IEを使った作業改善等、各種分析手法を活用し、全員の創意工夫を引出す取組みを推進していきましょう。動画を使った作業観察もオススメです。

ロスを防ぐ活動

保全とは?故障発生の5つの要因

保全の基本は予防をすること

まずは、そもそも「保全とは」何か確認します。

保全とは、「全き」を「保つ」こと、という意味を言葉に持っています。

この「全き」 というのは、完全な状態、いかなるロスもない状態のことを指します。ロスの無い状態を保つのが保全の役割、ということですね!

そして、保全の基本は、「予防」をすることです。つまり、未然防止の考え方で予防をすると、故障は発生しないと考えます。

自主保全で劣化の予防、専門保全で劣化の測定・復元

それでは、故障発生の5つの要因について確認していきましょう。

故障発生には様々な要因がありますが、代表的な5つの要因とその対策について紹介します。

基本条件をつくれていない

1つ目は、「基本条件をつくれていない」ことです。対策としては、基本条件を整備すること、清掃,点検,給油,増し締め等の自主保全を行なうこと等が挙げられます。

設備の使用条件を守っていない

2つ目は、「設備の使用条件を守っていない」ことです。対策としては、使用条件や決められた条件を守り、守らせることが挙げられます。

劣化を放置している

3つ目は、「劣化を放置している」ことです。対策としては、劣化を見つけ、復元するための、エフ付け、エフ取り活動の実施等が挙げられます。

設備を操作する人の技能が不足している

4つ目は、「設備を操作する人の技能が不足している」ことです。対策としては、三種の神器である、活動版、ミーティング、ワンポイントレッスンを活用し、技能を向上していくことが必要です。

設計の段階で弱点を残している

5つ目は、「設計の段階で弱点を残している」ことです。対策としては、設備の弱点を改良保全で対策することが挙げられます。

自主保全で劣化の予防を行ない、専門保全で劣化の測定・復元を行なう。これがうまく機能すれば、故障はゼロに出来るのです。

保全の3要素と保全の種類

「防ぐ」「測る」「復元する」

続いて、保全の3要素について確認します。

スライドの青い線は、自然劣化の線です。自然劣化とは、正しい使い方をしていても物理的に劣化が進行するもののことを言います。本来持つ寿命と同じくらい持てば、自然劣化をしたということですね!

一方、設備や部品が、強制劣化してしまうことがあります。強制劣化とは,人為的に劣化を促進させるもののことを言います。本来もっと寿命が長いはずなのに、短い期間で破損してしまったら、強制劣化をしたということですね!

保全の3要素の1つ目は、この強制劣化を防ぐことです。

そして、設備や部品の劣化具合を測ること、これが保全の3要素の2つ目です。

更に、設備や部品を元の状態に復元することが保全の3要素の3つ目となります。

なお、自然劣化により故障するまでの期間を長く改良することも、保全の大事な要素ですね。保全の3要素である、「防ぐ」、「測る」、「復元する」、ことを確実に行なうことにより、故障を起こさないことが求められます。

計画保全は4種類!

次に、保全の種類について押さえておきましょう。

計画保全には、大きく4種類あります。

予防保全

1つ目は、予防保全です。定期保全、予知保全、オーバーホールは、予防保全に区分されます。

なお、定期保全は、TBMと略され、一定周期で部品を交換することで、壊れる前に直すことを言います。

予知保全は、CBMと略され、定期的に状態を点検し、壊れる少し前に交換することを言います。

オーバーホールは、定期的に分解し、点検整備することを言います。

事後保全

2つ目は、事後保全です。予備品等を用意しておき、壊れてから直すことを言います。

改良保全

3つ目は、改良保全です。定期交換周期を延ばす等の改良を行なうことを言います。

保全予防

4つ目は、保全予防です。保全性を高める機能を新しい設備へ反映させることを言います。

TBMからCBMへ

ギリギリまで使い切り儲かる体質へ!

続いて、「TBMからCBMへ」について確認します。

TPM活動においては、「TBMからCBMへ」という掛け声がよく使われます。つまり、定期保全から予知保全へ変えていこう、という考え方が重要になります。

定期保全では、一定期間で必ず交換を行ない、元の設備状態に復元を行ないます。この際、まだ壊れていないのに交換するムダが発生します。

従って、予知保全よりも費用が多く掛かります。また、途中から強制劣化が発生してしまったとしても、一定期間が経過するまでは交換しないため、ギリギリ故障にならないこともありますが、交換前に故障になってしまうリスクも存在します。

一方、予知保全は、設備の劣化度合いを測りながら、ある基準値まで来たら交換するという方法です。例えば、強制劣化により、思ったよりも早く劣化が進んでしまっても、それに気付くことができるので、故障する前に交換することが可能です。

また、一定の期間が経っても、劣化状態が良好であれば、もっと長く使用できます。

従って、予知保全は、正しい点検さえ行われていれば、故障を防ぐことが可能であり、なおかつ費用を抑えることも可能なのです。

TBMからCBMへいかに移行できるか。ギリギリまで使い切り儲かる体質へ変革し、利益を獲得していきましょう。

まずは強制劣化を防ぐことから

なお、定期保全を行なう際は、間違った対応方法にならないように注意してください。

よくあるのは、自然劣化ではなく、強制劣化してしまっている状態を放置し、強制劣化の周期で定期交換を行なってしまうケースです。このようなことをやってしまうと、膨大な保全工数、そして膨大な費用が発生してしまいます。従って、強制劣化を放置し、「点検・部品交換で故障を防ぐ」という考え方はいけません。

まずは強制劣化を防ぐことを重視するようにしましょう。

自主保全の7ステップ

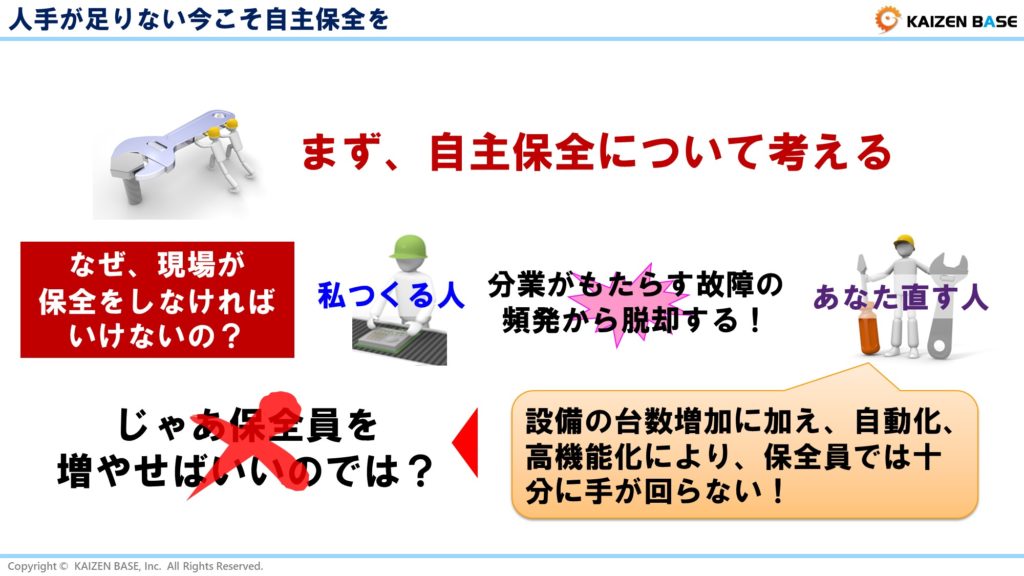

なぜ、現場が保全をしなければいけないか

まずは、自主保全について考えてみましょう。

なぜ、現場が保全をしなければいけないのでしょうか?

それは、私つくる人、あなた直す人、という、分業がもたらす故障の頻発から脱却するためです。

昔と異なり現代では、設備の台数増加に加え、自動化、高機能化により、保全員では十分に手が回らなくなってきています。

では、保全員を増やせばいいのかというと、そういう訳にもいきません。

自分の設備は自分で守る!

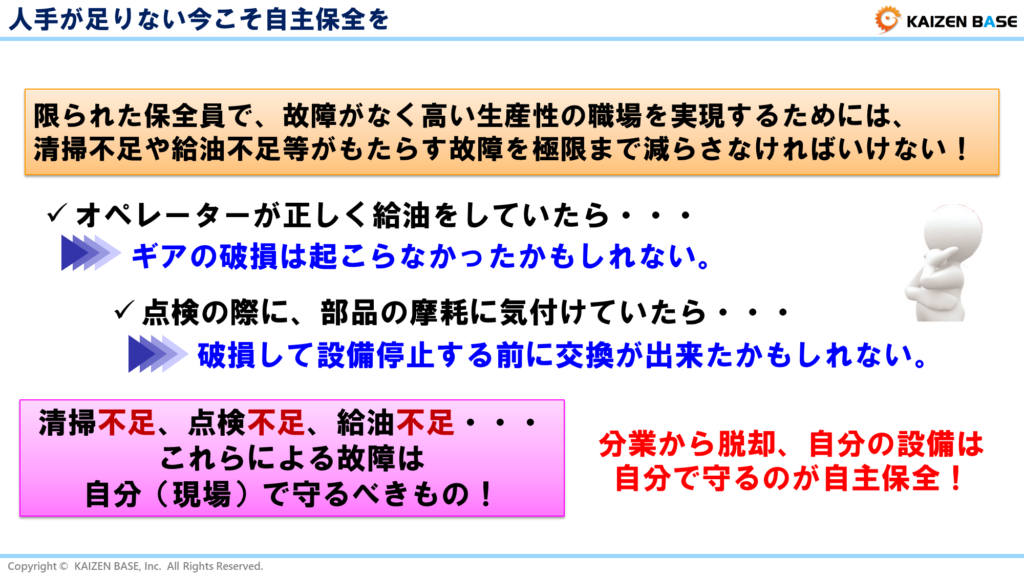

限られた保全員で、故障がなく高い生産性の職場を実現していかなければいけません。

そのためには、清掃不足や給油不足等がもたらす故障を極限まで減らさなければいけないのです。オペレーターが正しく給油をしていたら、ギアの破損は起こらなかったかもしれません。点検の際に、部品の摩耗に気付けていたら、破損して設備停止する前に交換が出来たかもしれません。清掃不足、点検不足、給油不足、これらによる故障は自分(現場)で守るべきもの、というのが本来の姿です。

分業から脱却し、自分の設備は自分で守る、これが自主保全なのです。

自主保全はステップ方式で進める

自主保全は7つのステップで進めていきましょう。

ステップ1は、初期清掃・清掃点検です。

ステップ2は、発生源・困難個所対策です。

ステップ3は、自主保全・仮基準の作成です。

ステップ1から3までは、劣化を防ぐ活動となります。

ステップ4は、総点検です。

ステップ5は、自主保全です。

ステップ4と5は、劣化を測る活動となります。

ステップ6は、標準化と維持管理です。

ステップ7は、自主管理の徹底です。

ステップ6と7は、標準化と自主管理活動となります。

以上のように、自主保全は、ステップ方式で進めていきます。

成功体験の積み上げが人を育てる

TPMでは、自主保全により、「設備を変え」、「人を変え」、「現場を変える」ことを目指していきます。

TPM活動は、オペレーターの能力を向上させる良い機会になるのです。

- 異常発見能力

- 異常の処置回復能力

- 正常・異常の基準を設定する能力

- 正常条件の維持管理能力

活動を通して、これらの能力が身に付きます。成功体験の積み上げが人を育てるのです。

ただ設備の稼働率を上げるだけの活動ではなく、本質は、人を育てることにあるのを忘れずに活動を進めていきましょう。

TPM活動は全員参加で推進する

重点指向で進めよう

全ての設備に同じ時間を掛ける必要はない

予知保全や自主保全等を行なうにあたり、設備ランクを付けて重点指向で進めていくことが大切です。

設備の重要度(ランク)評価項目の例としては、次のようなものがあります。

① 安全面:保安・災害・公害への影響度に関する項目です。

② 品質面:品質への影響度に関する項目です。

③ 生産面:生産への影響度に関する項目です。ネック設備や代替手段の有無などを考慮します。

④ 保全面:修理・整備に掛かる期間に関する項目です。

⑤ 費用面:修理・整備費用の額に関する項目です。

これらの①~⑤の評価基準に従い、例えば5点満点で各影響度の大きさを採点し、総合点で重要度を3ランク(A、B、C)に分ける等のように行ないます。ポイントとしては、全ての設備に同じ時間を掛ける必要はないことです。

Aランクは、重点管理設備として、日常点検、定期点検に力をいれ、Cランクは事後保全で割り切る、というように、強弱を付けていくことが必要となります。

設備の管理指標を整備しよう

自職場の課題を明確化する

TPM活動を行なう上では、設備の管理指標を構築することが必要です。

設備の管理指標は覚えていますか?総合効率、時間稼働率、性能稼働率、良品率でしたね!これらをここに示したように、日々の推移が見えるようにしていきましょう。

自職場の状態が、安定しているのか、バラツキがあるのか、突発的に低下している日があるのか、等の傾向を知り、指標から自職場の課題を明確にすることが改善の第一歩です。

このグラフの職場の場合は、切替段取り実施日に低下していることが、指標管理により明確になり、切替時間短縮をテーマに活動していくことにより、大きな上昇が見込めることが分かりました。

このように、まずは指標をしっかりと構築し、日々管理をすることで自職場の課題を明確化するプロセスが非常に大切となります。

微欠陥を全員参加で発掘しよう

自分の設備を守る

大抵の場合、故障というのは、表面化しただけであり、水面下にはその何倍もの微欠陥が潜在していると言われています。

ここで言う微欠陥とは、切粉、ホコリ、異音、ボルトのユルミ、清掃不足、軸の摩耗、小さな振動等を指します。

これらは、これだけでは故障にはならないものの、多数の微欠陥が発生すると故障を誘発します。

イメージで言うとこのように、微欠陥の放置により、中欠陥となり、それを放置し大欠陥となり、更にそれを放置し故障が発生するのです。

従って、故障を防ぐためには、現場で働く1人1人が「自分の設備を守る」気持ちを持つことが必要です。そのためには、「清掃は点検なり」という考え方で、点検で微欠陥を発見する取り組みが必須となるのです。

設備に強い人材を育てる非常に良い機会になる

清掃点検を通して、

「この設備のこの機器は、何の為に付いているのだろう?」

「どういうメカニズムでココに汚れが溜まるんだろう?」

「ボルトの緩みを無くすには、どんな対策をしたらよいのだろう?」

ということを日々考える習慣が重要です。

5ゲン主義(三現主義+原理原則)で設備と向き合い、故障・トラブルを予防する為にどう管理していくのかを考えること。これが設備に強い人材を育てる非常に良い機会になるのです。

このような考え方で、清掃点検を通して、全員参加で微欠陥を発掘していく取組みを行なっていきましょう。

まずはエフ付け・エフ取りから

とにかく微欠陥を見つけよう!

次に、「まずはエフ付け・エフ取りから」について確認しましょう。

自主保全のステップ1は、初期清掃・清掃点検でしたね!日々の清掃時間を活用し、現場のオペレーターがエフ付け活動を行なうようにしましょう。

そして、改善活動等により創出された余力時間を使い、エフ取り活動を行ないましょう。エフ取りは、現場だけでなく、保全員や技術スタッフも協働で行ないましょう。

この写真は、赤エフと白エフです。赤エフは、保全員や技術スタッフが処置をして取り外すものです。白エフは、現場のオペレーターが自分で処置をして取り外すものです。

いかに微欠陥を見つけることが出来るか。オペレーターの能力には、オペレーションスキルだけでなく、微欠陥の発掘力も求められるのです。

微欠陥の発見は仕事の一部!

なお、エフ付け・エフ取りを実施する上では、何枚取付けを行ない、何枚処置して取り外したかを押さえておくようにしてください。

目標を設定する際は、「今期何枚、赤エフを取り付けて、何枚取り外すか」というように、発行枚数で管理することも可能です。

そして、エフ付け・エフ取りの実績は、グラフ化することで、実施者のモチベーションにも繋がっていきます。「微欠陥の発見は仕事の一部である」ことをいかに意識させるかが、管理者のマネジメントとして大事な視点となります。

故障・トラブルから学ぶ

故障・トラブルは生きた教材

日々の指標から変化点を分析し、弱点を明確化すること。

なぜなぜ分析、PM分析を実施すること。

対策アクションを現場へ落とし込み、標準化すること。

これらの現場で実際に発生している変化や故障・トラブルは生きた教材です。現場は教科書、トラブルは問題集、という言葉もあるように、異常・問題を深掘りし、再発防止対策を施すプロセスが人を育て、現場の生産性や品質を向上させることになります。

トラブルの分析や対策検討を「やらされる」のではなく、そこから学ぶ気持ちで取り組んでいく姿勢を忘れないようにしましょう。

三種の神器を活用しよう

次に、三種の神器について確認していきます。次に挙げる三種の神器は、コミュニケーションが円滑になり、技量も上がる有効な手段です。

三種の神器 ①活動板

三種の神器の1つ目は、活動板です。

活動板は、活動の方針や活動内容・進捗等を見える化するツールです。充実したものにするために、生きた活動板になっているか、やるべきこと・活動状況・成果が分かるようになっているかを意識して運用していくようにしましょう。

三種の神器 ②ワンポイントレッスン

三種の神器の2つ目は、ワンポイントレッスンです。

ワンポイントレッスンは、朝礼等の5分程度の時間を活用する、日々の教育ツールです。

次のようなことに注意し、作成・使用していきましょう。

自分で考えてつくること。5分程度で説明できるように、1枚1テーマとすること。

図、表、写真、ポンチ絵等で一目で分かりやすくすること。

文字は大きく、濃く、読みやすくすること。

三種の神器 ③ミーティング

三種の神器の3つ目は、ミーティングです。

ミーティングは、今何に取り組まなければならないかを明らかにするために、活動板の前で行ないます。反省・勉強の場でもあり、メンバー全員参加で行なうようにしましょう。

ミーティングを行なう上では、次のことに注意しましょう。

情報の共有化とメンバー間のレベル合わせを意識し、全員で意見を出し合える雰囲気をつくること。

命令や強制ではなく、メンバーの合意で活動に参加できるようにすること。

限られた時間で、効率良く行えるように工夫すること。

これらの三種の神器を活用することで、コミュニケーションが円滑になり、技量も上がっていきます。イキイキとした活動を推進するために、積極的に活用していきましょう。

【コラム】設備は現場の「自主保全」で守ることが大切

「人手が足りない今こそ自主保全を」の学習ページです。設備は保全員だけが守るものではなく、現場の「自主保全」を中心に守っていくものです。本ページでは、自主保全の大切さ、そして自主保全の第一歩としての清掃点検について解説しています。

清掃すると逆に故障が発生?

以前、ある会社で現場パトロールをしている際、粉塵まみれになっているモーターを目にしました。「この状態だと、いつ故障が起きてもおかしくないですね。」と言うと、製造部長さんは、間髪入れずにこう答えました。

「いやいや先生、うちの設備はいじらないほうがいいんです。下手に清掃すると逆に故障が発生してしまうので、敢えて触らないようにしています。」

実は、このような間違った考え方を持っている管理者は少なくありません。

「設備を守る人=保全員」という考え方が定着・・・

この会社でも、実際に過去の故障履歴を追ってみると、ドカ停(長時間停止)が度々発生していました。数ヶ月に1度は、半日単位の停止で生産は止まってしまっているのです。その事実を数字で見ると、製造部長さんも観念したと思いきや、こう言いました。

「そうですね。たしかに保全不足が原因のトラブルは多々あります。ただ、うちは保全部門の人材が手薄で、なかなか設備のことまで手が回らないんです」

ここでも間違った考え方が出てきました。これからの時代、私つくる人、あなた直す人、という、分業がもたらす故障の頻発から脱却していかなければいけません。「設備を守る人=保全員」という考え方が定着してしまっているのです。設備台数が増え、慢性的に保全員が不足する今、保全員だけで日々全ての設備を点検し整備することは、工数面から見ても現実的ではありません。

設備は現場の「自主保全」で守るもの

設備は現場の「自主保全」で守る、これが基本的な考え方です。

では、限られた保全員で、故障がなく高い生産性の職場を実現していくには、どうしたらよいのでしょうか。

答えは1つ、「清掃不足や給油不足等がもたらす故障を極限まで減らす」ための活動を継続的に行なっていくことです。

「オペレーターが正しく給油をしていたら、ギアの破損は起こらなかったかもしれない」

「点検の際に、部品の摩耗に気付けていたら、破損して設備停止する前に交換が出来たかもしれない。」

このようなことを考えながら、「清掃不足、点検不足、給油不足、これらによる故障は自分(現場)で守るべきもの」という意識を現場で働く皆が持つことが必要です。

第一歩として清掃点検を行なおう!

そして、その第一歩として、日々の清掃に点検の要素を含めた「清掃点検」を行なうことをおススメします。

保全員の方の困り事として、こんなことを聞いたことはありませんか?

「もう少し早く知らせてくれていたら、もっと簡単に直せたのに・・・」

「なぜこんな状態になるまで放っておいたのか・・・」

手遅れになってからの保全工数は何倍にもなってしまいます。そして、清掃点検を行なうことは、保全員の工数低減だけではなく、設備の異常にすぐに気付ける現場の人材を育成する効果もあります。

日常的に設備と触れ合いながら、清掃を繰り返していると、

「あれ?いつもは無い振動が発生しているな。」

「もしかすると、近々故障で止まってしまうかも。」

というように、異常に気付く力が大きく向上します。

TPM活動は「異常に気付く感度を上げる」ことが本質

設備の効率を上げることを目的の1つとしたTPM活動も「社員が設備等の異常に気付く感度を上げる」ことが本質です。

人材市場を見ると、設備保全が出来る人材は極端に少ないのが現状で、今後もそれは続くと予想されます。一方で、生産性を向上させ競争力を付けるには、設備トラブル撲滅は避けては通れません。

そんな今こそ、現場で自分の設備を守る「自主保全」の第一歩として、清掃点検を始めてみてはいかがでしょうか。

TPM活動・ロスの考え方のまとめ

以上で学んだことをまとめてみましょう。

TPMとは?TPM活動とは?

- TPMとは、「Total Productive Maintenance」「Total Productive Management」の頭文字を取ったもの

- TPM活動を一言で表すと、「全員参加でロスゼロ化を推進し、儲かる企業体質をつくる活動」

- TPM活動は、製造現場・保全だけではなく、受注から出荷までのビジネスプロセスに関わる全ての部門が対象となる

- TPM活動の推進の柱は8本。16大ロスのゼロに向けて、8本の柱で全員参加活動を推進していく

ロスを減らすには?

- 設備ロスは、突発ロスと慢性ロスの2つ。ロスの種類によって、改善のアプローチが異なる

- 設備ロスの分類は、停止ロス、性能ロス、不良ロスの3つ

- ロスを減らす活動には、なぜなぜ分析、PM分析、チョコ停削減、段取り改善が挙げられる

ロスを防ぐには?

- 保全の基本は、予防をすること。未然防止の考え方で保全を進めていくことが大切

- 設備ロスの分類は、停止ロス、性能ロス、不良ロスの3つ

- 保全の3要素は、防ぐ、測る、復元する

- TBMからCBMへ。TBMよりCBMが推奨される

- 故障は、自分(現場)で守るべきもの。自分の設備は自分で守る、これが自主保全

全員参加のTPM活動を進めるには?

- 日々の指標から自職場の課題を明確にすることが改善の第一歩

- 自職場の状態が、安定しているのか、バラツキがあるのか、突発的に低下している日があるのか等の傾向を知ることが大切

- 微欠陥とは、切粉、ホコリ、異音、ボルトのユルミ、清掃不足、軸の摩耗、小さな振動等を指す

- 微欠陥1つだけではすぐには故障に繋がらないものの、これをいくつも放置し続けることで、故障が発生する

- TPMにおける三種の神器は、活動板、ワンポイントレッスン、ミーティング

参考文献

いかがでしたか?本ページでは、TPMの概要やロスの考え方について解説しました。TPM活動を行なう上での基本的な知識や考え方を理解することはできたでしょうか?

ロスゼロのためには、自主保全等を通し、日々ロスと向き合い、1つ1つの課題を解決していくことが必要です。毎日の努力の積み上げにより、ロスが少ない高収益な体質づくりを目指していきましょう!