労働災害の怖さと現場で守るべき安全ルールとは

目次

労働災害の怖さとは

生産現場では、過去に様々な労働災害が発生しています。本ページでは、どのような労働災害が発生しているのか、労働災害が発生してしまったらどのようなことが起こるのか、労働災害を起こさないために気を付けるべき安全ルールについて解説しています。

労働災害の怖さ

始めに、労働災害の怖さについて確認しましょう。

なぜ安全第一?

まず最初に、なぜ「安全第一なのか」、「なぜ安全衛生が重要なのか」について考えてみましょう。

過去、生産現場では、人の生死に関わるような重大な労働災害が多々発生しています。

具体的な労働災害の事例を確認してみましょう。

動く機械にはさまれた。

クレーンの吊り荷が外れて落ちてきた。

コンベアに巻き込まれた。

高いところから地面に落ちた。

異物が目に入った。

棚からものが落ちて頭に当たった。

尖ったものに触って手が切れた。

通路や階段で滑ったり、つまずいて転んだりした。

不用意に配線に触って感電した。

リフトに轢かれた。

化学物質に触れてヤケドした。

工場内で発生した火災に巻き込まれた。

これらの労働災害は、悔やみきれない悲惨な結果となってしまったものも少なくありません。

もし万一被災してしまったら・・・

もし万一被災してしまった時、本人や周囲にどのような影響を与えるのでしょうか。

労働災害によって、体や心に障がいが残るかもしれません。

建物や設備は取り替えることができますが、人の体や命は決して取り換えることはできません。

ひとりひとりがかけがえのない存在です。

労働災害によって、傷ついた体や心と一生向き合っていかなければなりません。

労働災害によって、最悪の場合には命を奪われることもあります。

もしこのような労働災害が身近に起きてしまったらと想像してみてください。

考えただけでもゾッとします。

このような結果は、本人の苦しみはもちろん、家族の悲しみも、決して言葉にすることができません。

労働災害の原因

それでは次に、労働災害の原因について確認します。

災害の背景は・・・

労働災害の要因・背景にあるのは、どのようなことなのでしょうか。

想定されるものを挙げてみます。

- リスクの把握が弱く、安全対策が不充分であった

- 始業点検や定期点検などに不備があり、機械が故障し思いもかけないことが起こった

- そもそも知識がなかった

- ケガは他人事と思っていた

- 決めた手順、標準を守らなかった、あるいは守れなかった

- リーダーの言うことを聞かなかった(自分で勝手に判断した)

労働災害は、これらのような様々な要因により発生します。

そして、ここに挙げたことは、決して防げないことではありませんよね。

悲惨な労働災害を起こさないために・・・

それでは、悲惨な労働災害を起こさないために、私たちはどのように考え、どのように取り組むべきなのでしょうか。

私たちはどう考動すべきか

まずは、先程説明した労働災害の恐ろしさや影響を理解し、安全衛生は決して他人事ではないと1人1人が認識しなければいけません。

そして、それぞれの持ち場の安全を過信せずに、人は必ずミスをするもの、機械は故障するものと考えましょう。

安全衛生の活動は、全員が当事者であり、全員が主人公です。ひとりひとりが関心を持ち、危険の発見や改善活動に取り組んでいくことが大切です。

みなさん、労働災害の怖さや、万一の時にどのような影響があるか、ご理解いただけましたか?

全員が主役となり、更なる安全な職場づくりに向けて、是非一緒に活動していきましょう!

安全衛生活動の主人公は誰?

それでは次に、安全衛生活動の主人公は誰か考えてみましょう。

安全・衛生は誰の仕事?

みなさんに質問です。安全・衛生は誰の仕事だと思いますか?

総務や人事部門の仕事でしょうか?安全衛生委員会の仕事でしょうか?

いいえ、安全衛生は特定の誰かが取り組むものではありません。全員の仕事であり、職場で働くみんなで取り組むものですよね。

1人1人が主役

みなさんひとりひとりが、安全衛生活動の主人公です。まずは、このことを大前提として認識することがスタートラインです。

品質は非常に大切。でも、人はもっと大切。

ちなみに、なぜ多くの企業における安全衛生方針には、「安全第一、品質至上」という方針を掲げているのでしょうか。

品質はもちろん非常に大切なものです。

でも、人はもっと大切です。

いくら品質が良いものを提供しようとしても、モノづくりの工程が安全でなければ、そもそも生産活動を続けていくことが出来ません。

また、安全が約束された職場でない限り、安定した生活、楽しい毎日も続けていくことが出来ません。

安全は生産性や品質よりも何よりも優先すべきもの。これがモノづくりの大前提です。従って、どんな会社、どんな職場でも、安全第一で安全が最優先されるということを、是非覚えておいてください。

ルールを守らないと発生するリスク

なぜルールを守らなければいけないか

それではまずは、そもそもなぜルールを守らなければいけないのか考えてみましょう。

ルールを守らないと・・・

現場ルールを守らないと、次のようなことを引き起こします。

・労働災害の発生

・品質のバラツキの発生

・生産性のバラツキの発生

・誤品の客先への流出

等です。

どれも会社にとっては問題ですが、特に、労働災害や客先からのクレームに関しては、会社の存続にまで直結する大問題ですよね。

こういった問題が発生しないように、作業におけるルールの代表格である「作業標準・作業手順書」の遵守、そして、離席時のルールの遵守、落下品の処置ルールの遵守等、その他決められたルールを徹底していくことが必要不可欠なのです。

それではそれぞれについてポイントを確認していきましょう。

① 作業手順書の遵守

まずは、作業手順書の遵守に関して、詳細を確認します。

作業手順書とは、作業の手順や手段・方法などを書いた文書のことで、それに沿って作業を行なうことで、確実に仕事の成果を得ることが出来ます。

普段、複数の関係者で仕事をする際、各々に好き勝手な方法を取ると、結果のバラツキが大きくなってしまいます。つまり、品質、効率、安全性の悪化に繋がってしまうのです。

従って、手順書は、作るだけではなく全員が確実に守っていくことが大切となります。

ムダや損失が発生する

作業手順を守れていないと発生する問題には様々あります。

例えば、仕事を行う度に結果(製品品質、業務精度等)がバラツいてしまうこと、人が違うと結果がバラツいてしまうこと、結果的に、時間のムダや損失が生じてしまうこと等です。

製造現場での作業の例を挙げてみましょう。

例えば、Aさんが1個組立を行なうのに60秒掛かるとします。一方で、Bさんが組立をすると45秒で行なえる場合、1日300個組立を行なった際には、どのくらいの差が発生するでしょうか。

計算をしてみると、Aさんの場合は5時間掛かり、Bさんの場合は3.8時間で終わることになります。1個当たり15秒だけの違いだったとしても、1日を通して考えると、大きなロスが発生することになるのです。

標準化をしなくても、仕事を進めることはできます。しかし、作業の違いをそのまま放置してしまうと、生産性や品質を低下させてしまいます。本来防げるロスを防げずに、お金を無駄にしてしまうのは、非常にもったいないことですよね。

これが作業手順書の作成と遵守が必要な一番の理由なのです。

作業手順書の運用サイクル

作業手順書の運用サイクルは、下記の3つを回していきます。

- 全員の知見を集約し、手順書をつくる

- 全員に周知徹底し、手順書を守る

- 現状に甘んじずに、より守り易いように手順書を発展させる

当然ながら、ただつくるだけではいけません。手順書をつくるだけではなく、守り、発展させるサイクルを回し続けることが一番のポイントです。

誰でも守れる手順書を

特に、誰でも守れる手順書をつくることは重要です。

誰でも守れるようにするためには、文書化するだけではなく、「なぜその方法で作業することが重要なのか」、しっかりと理由を理解し、実際に出来るまで訓練をすることが必要不可欠です。

そして、一度つくった手順書が守りにくかったら即打ち上げることも大切な姿勢ですよね。

作業手順書を遵守することで、労働災害、不具合品の流出を防ぐことができます。生産性を向上させることができます。作業手順書を紙面上だけの形式的なものにせずに、確実に運用していくようにしましょう。

② 離席ルールの遵守

それでは次に、トイレ、小休憩、昼休憩等、作業場から一時的に離れる際の離席ルールの遵守について確認します。

このルールはなぜ必要でしょうか?実は、ルールが無いあるいは守らないと、大きな危険を抱えていることになります。

例えば、何もルールを考えずに休憩等で離席すると、離席後に戻ってきた時に、どこまで作業を行なったのか忘れてしまい、未加工品を完成品と間違えてしまう危険性があるのです。

工程飛ばしを発生させない!

離席する時にはどうするべきか?作業場に戻ってきた時に何を確認するか?

ルールを明確に決めておかないと、工程飛ばし品が後工程に流出する危険性が非常に高いことを認識し、決めたルールの必要性を全員が納得し、そして遵守できるような教育・働きかけが必要不可欠ですよね。

③ 落下品処置ルールの遵守

それでは次に、「作業中に落下させてしまった製品をどのように処置するか」定めた、落下品処置ルールの遵守について確認します。

このルールはなぜ必要なのでしょうか。

例えば、落下品を発見した時、外観を確認しただけで、使えると安易に判断してしまうと、実はこんな落とし穴があります。

Aを生産し、その次にBを生産している場合、もしAとBの見た目が非常に似ていると、落下品AをBと思い込んでしまうのです。つまり、落下品のルールが無いあるいは守らない状態では、異品を混入させてしまう危険性があります。

なぜなぜ思考で考えることも大事

落下した製品をどう処置するべきか?

ルールを明確に決めておかないと、類似品等が混入し顧客に流出する危険性が非常に高いと認識し、しっかりと全員が守れるルールを決めなければなりません。

それに加え、そもそも落下品を発生させないために必要なことは何か、なぜなぜ思考で考えることが大切です。

労働災害に遭わないために

それでは続いて、労働災害に遭わないために必要なことを確認しましょう。

トヨタグループ STOP6

実際の職場にはどのような危険があるのでしょうか。

トヨタグループでは、重大労働災害に繋がる恐れが特に高いものを6つ定めています。

これを、STOP6(Safety Toyota 0 (Zero Accident)Project)と呼んでいます。

具体的には、

A:機械での挟まれ、巻き込まれ等による労働災害

B:重量物との接触等による労働災害

C:車両との接触等による労働災害

D:墜落、転落等の労働災害

E:感電による労働災害

F:高熱物との接触等による労働災害

以上の6つを指します。

あなたの身の回りで特に気をつける必要があるものはどのような危険でしょうか。少し考えてみてください。

KY、ヒヤリハット、リスクアセスメント

先程挙げたような労働災害に遭わないために、職場にひそむ危険を発見し、それを回避するにはどうしたらよいのでしょうか。3つあります。

1つ目は、KYです。KYとは、危険予知の略称です。

KYは、労働災害を起こす危険を事前に知る感覚を養い、労働災害を未然に防ぐことを目的としています。

これをトレーニングにしたものをKYT・危険予知トレーニングといいます。

例えば、現場の一場面を切り取った絵を見て、どんな危険があるのか発見し、対策を立てるようなトレーニングを行ないます。

2つ目は、ヒヤリハットです。

ヒヤリハットとは、ヒヤリとした体験を記録に残し、対策を立てていく活動のことです。

3つ目は、リスクアセスメントです。

リスクアセスメントとは、働く場所にある危険性や有害性を特定し、リスクを見積り、優先度を設定したうえで、リスクの低減措置をはかる手順のことを言います。

これら3つを組み合わせて、継続的に実施することで、安全な職場づくりを推進していくことが大切です。

皆さんに求められること

以上のことをまとめると、労働災害を起こさないために皆さんに求められることは次の2点になります。

1つ目は、職場のルールを守ることです。

服装・保護具などの事業所毎に決められた安全の決まりを遵守しましょう。

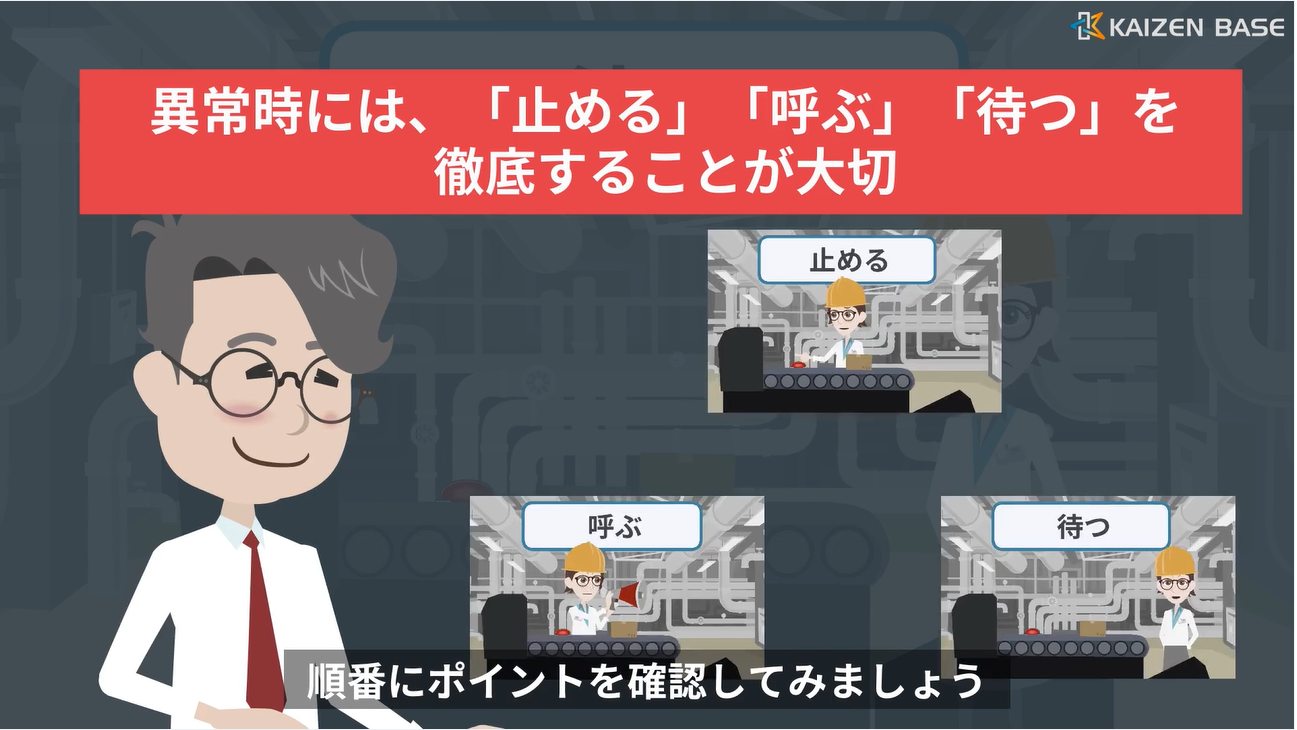

そして、異常がおきたら、「とめる・呼ぶ・待つ」を徹底してください。

このルールは品質だけではありません。

大きな労働災害は、多くの場合、非定常時に起こります。

2つ目は、安全衛生の活動に関心を持ち、積極的に参画することです。

ヒヤリ体験があれば、すぐにヒヤリハット報告を書くようにしましょう。

そして、万一労働災害が起きたら、対象ラインのリスクアセスメントを再度実施することが大切ですよね。

特に大事な現場ルール10選

生産現場における大事な10個のルールについて、それぞれ順番に確認していきましょう。

手順を守る

1つ目のルールは、手順を守ることです。

誰が作業をしたとしても、安全と品質が確保できるように、標準が存在します。しっかりと標準作業を守って作業をするようにしてください。

点検を行う

2つ目のルールは、点検を行うことです。

作業を始める前に始業点検をきちんと行い、機械の故障や異常、設備の磨耗や劣化などをいち早く発見するようにしましょう!

保護具を身に着ける

3つ目のルールは、保護具を身に着けることです。

各部署で決められている保護具のルールがあります。必ず身に着けるようにしてください。

必要な資格を持っているか確認する

4つ目は、必要な資格を持っているか確認することです。

仕事をする上で、資格の取得や講習の受講が義務付けられているものがあります。フォークリフト、クレーン、有機溶剤を使った作業、プレス作業、電気、溶接、グラインダー、高所での作業等が該当します。この他、部署で認められた人しかできないものとしては、異常処置作業にも注意が必要です。

油脂・薬品類の適切な扱い方を知っておく

5つ目のルールは、油脂・薬品類の適切な扱い方を知っておくことです。

化学物質には危険性や有害性のものがあります。容器のラベルやSDSを必ず確認するようにしてください。

リフト運転時の注意事項を守る

6つ目は、リフト運転時の注意事項を守ることです。

フォークリフトの運転を行う場合には、前後左右の安全確認を丁寧に行うようにしてください。もちろん、歩行者は歩行帯の内側を歩くのがルールですよね。

クレーン使用時の注意事項を守る

7つ目は、クレーン使用時の注意事項を守ることです。

吊り具の破損・断裂等で、吊り荷が落下するリスクがあります。吊り荷の下には絶対に入らず、進行方向上に人がいないか注意して操作をするようにしてください。また、クレーン本体,ワイヤー,スリングベルト等の吊り具の日常点検を十分に行うことが必要です。

砥石使用時の注意事項を守る

8つ目は、砥石使用時の注意事項を守ることです。

砥石を使う作業では、回転している部分の巻き込まれなどに注意してください。正しくない使い方をすると砥石が割れて飛散する場合もあります。

脚立使用時の注意事項を守る

9つ目は、脚立使用時の注意事項を守ることです。

脚立を使用する際には、足場が2メートル以上になる作業(高所作業)をやってはいけません。また、天板には乗らない等、基本的なルールを守ることが必要です。類似したケースですが、ローラー付きのオフィスチェアの上に立つことも非常に危険です。絶対にやらないようにしてください。

電気の注意事項を守る

最後は、電気の注意事項を守ることです。

工場内は100ボルト・200ボルトの電源が色々なところにあります。誤って触れると非常に危険です。感電に注意するほか、ショートさせない、漏電させないことを心掛けるようにしてください。

これらのほかにも現場で守るべきルールが存在します。ルールを知らずに被災することは避けなければいけません。

そして、慣れているからと言って、ルールを疎かにしてしまったことによる被災も過去に多々発生しています。決められたルールを守ること、それが自分の身を守ることになると認識するようにしてください。

労働災害の怖さと現場で守るべき安全ルールまとめ

以上で学んだことをまとめてみましょう。

労働災害の怖さとは?場で守るべき安全ルールとは?

- もし万一被災してしまうと、「体や心に障がいが残る」「傷ついた体や心と一生向き合っていかなければならない」「最悪の場合には命を奪われる」等の影響がある

- 一人ひとりが、安全衛生活動の主人公。総務や人事部門、安全衛生委員会だけの仕事ではない

- 労働災害の要因には、対策が不十分、点検の不備、知識が足りない、標準を守らない、指示を聞かずに勝手な行動を取る等が挙げられる

- 労働災害は、決して防げないことではない。あたりまえのことをしっかりと守ることで労働災害は防ぐことが出来る

- 現場ルールを守らないと「労働災害の発生」「品質のバラツキの発生」「生産性のバラツキの発生」「誤品の客先への流出」等の問題が起こる

- 作業手順書の運用サイクルは、「全員の知見を集約し、手順書をつくる」「全員に周知徹底し、手順書を守る」「現状に甘んじずに、より守り易いように手順書を発展させる」

- 離席時のルールは、未加工品を完成品と間違えてしまう危険性があるため必要。大きな労働災害、品質クレームは、多くの場合、非定常時に発生する

- 標準の手順・ルールを守ることが、安全と品質を確保することになる

- クレーン作業時、吊り具の破損・断裂等で、吊り荷が落下するリスクがある。進行方向上に人がいないかも注意して操作をするようにし、日常点検を十分に行うことが必

- 作業の中には資格の取得や講習の受講が義務付けられているものがある

- 工場内には知識を知らなければ危険な作業も存在するため、知識を持たずに作業を行ない被災してしまうことは絶対に避ける

- 脚立使用時は、足場が2メートル以上になる作業(高所作業)をやってはいけない。天板には乗らない等の基本的なルールを守ることが必要不可欠

いかがでしたか?安全衛生におけるみなさんの役割や期待、職場のルール、危険の種類やその回避方法はご理解いただけましたか?たかがルールとは言え、安全な作業、そして品質を守る土台になる大切な存在です。今後、自分の安全は自分で守るという意識を持ち、ルールを確実に守り現場作業を行なうようにしていきましょう。

それでは、最後に安全唱和をします。左手を腰にあてて、安全旗を右手で指差してください。

「ゼロ災でいこう ヨシ」

それではみなさん、ご安全に!

関連学習動画

-

k2-03

アニメで学ぶ“安全行動とルール順守”

無料会員限定

2:安全第一とは

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 安全第一とは

- 収益向上

- 「安全第一」を徹底していくためには

- 代表的な取り組み

- まとめ

-

k2-03

アニメで学ぶ“安全行動とルール順守”

有料サービス限定

4:不安全行動と不安全状態

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 危険への感度を上げる

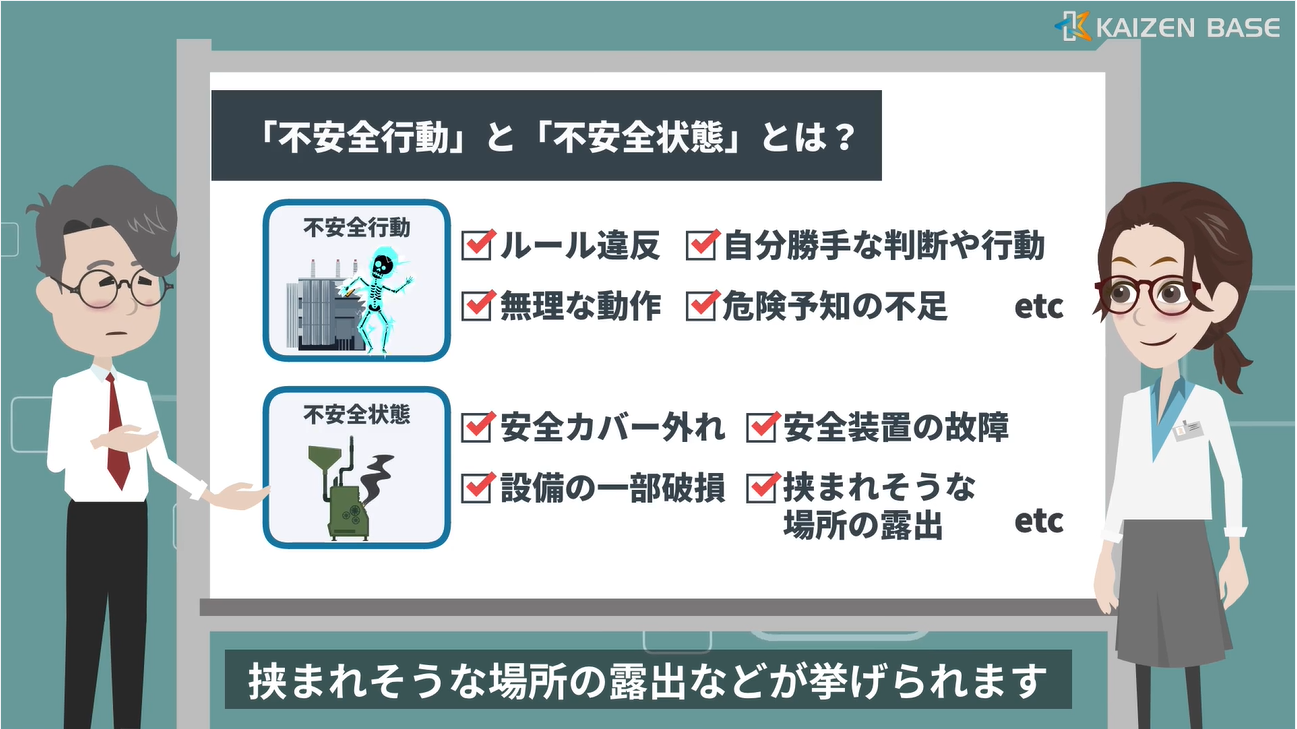

- 「不安全行動」と「不安全状態」とは?

- 災害事例

- 止める・呼ぶ・待つの徹底

- まとめ

-

k2-03

アニメで学ぶ“安全行動とルール順守”

有料サービス限定

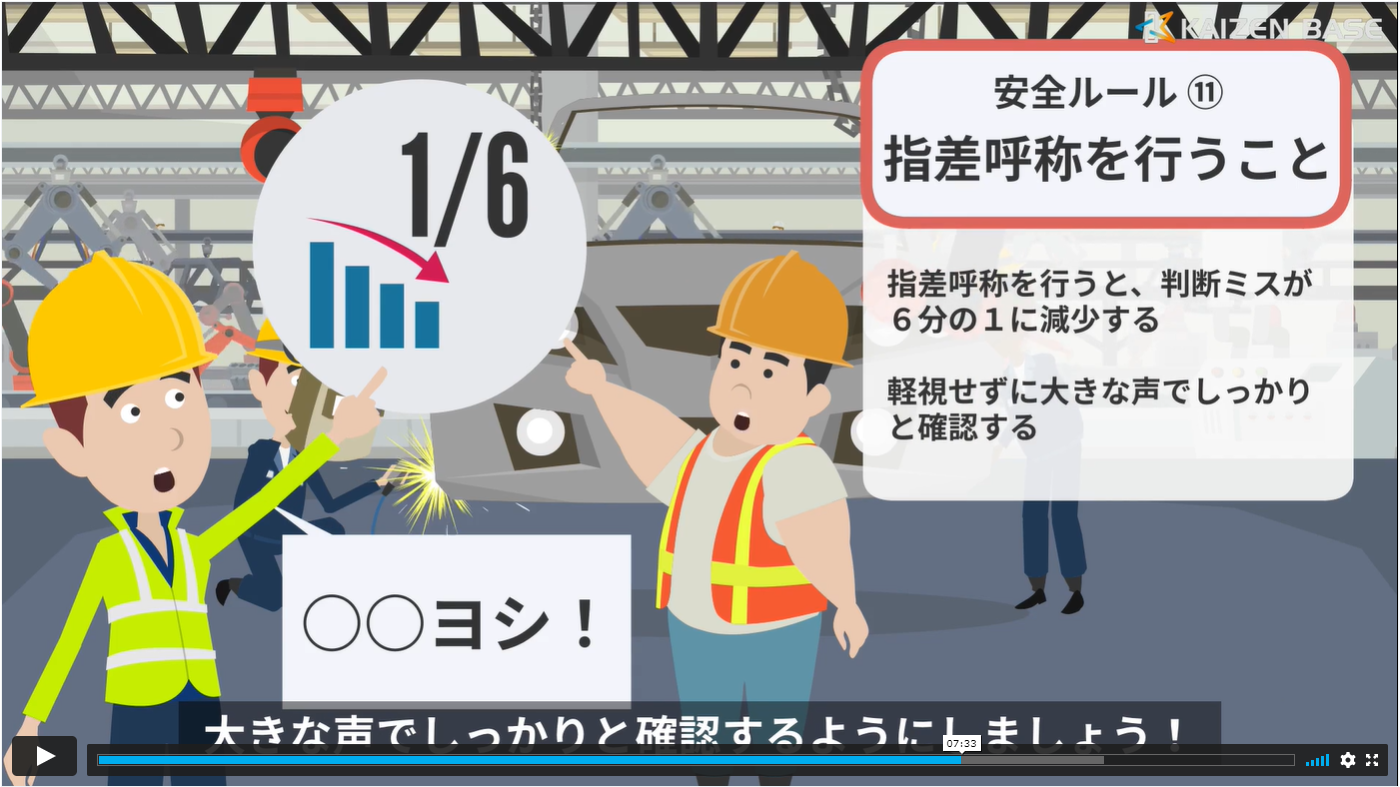

6:現場における安全ルール11選

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 安全ルールの内容

- 決められたルールを守ることが自分の身を守ることになる

- まとめ

-

k2-03

アニメで学ぶ“安全行動とルール順守”

公開講座

1:労働災害の怖さ

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- なぜ安全第一が大切なのか

- 重大な労働災害

- 労働災害の要因・背景

- 安全衛生の活動

- まとめ

-

k2-03

アニメで学ぶ“安全行動とルール順守”

有料サービス限定

5:止める・呼ぶ・待つの徹底

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 異常とは何か

- 異常を発見した時にはどうしたらよいか

- 止める・呼ぶ・待つの徹底

- まとめ

-

k2-03

アニメで学ぶ“安全行動とルール順守”

有料サービス限定

3:安全とヒューマンエラー

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ヒューマンエラーはゼロには出来ない

- 安全とは

- どういった状態が安全?

- 安全な状態をつくるには?

- まとめ