稼働分析とは?連続観測法、セルフタイムスタディ法、ワークサンプリング法の違いを解説

目次

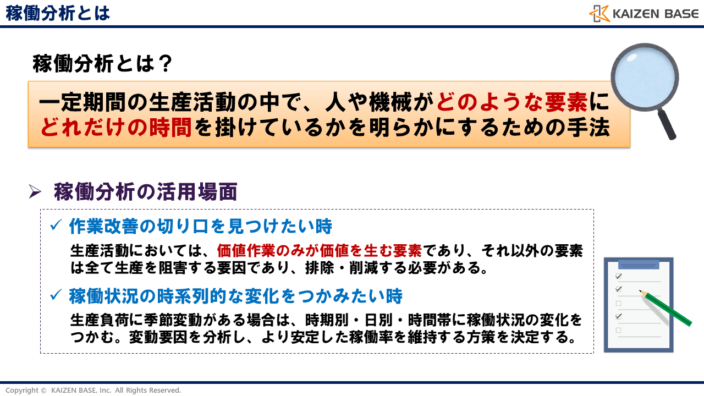

稼働分析とは

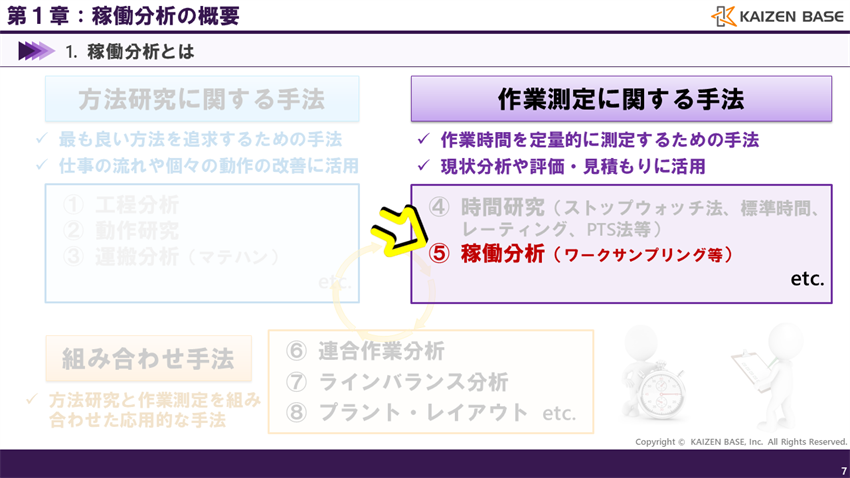

稼働分析は、作業測定に属する手法の1つです。位置付けとしては、IEにおける時間研究の1種となりますが、作業測定においては使用頻度が高く、時間研究よりも稼働分析の方が有名となっています。

普段の現場の稼働状態を数値で可視化することは、実態を知ることに加え、自職場がどのくらいのレベルかを知ることにも繋がります。

本ページでは、観測の方法としての連続観測法、セルフタイムスタディー法、ワークサンプリング法と、観測した結果を使った改善の方向性について解説しています。

稼働分析は作業測定に属する手法の1つ

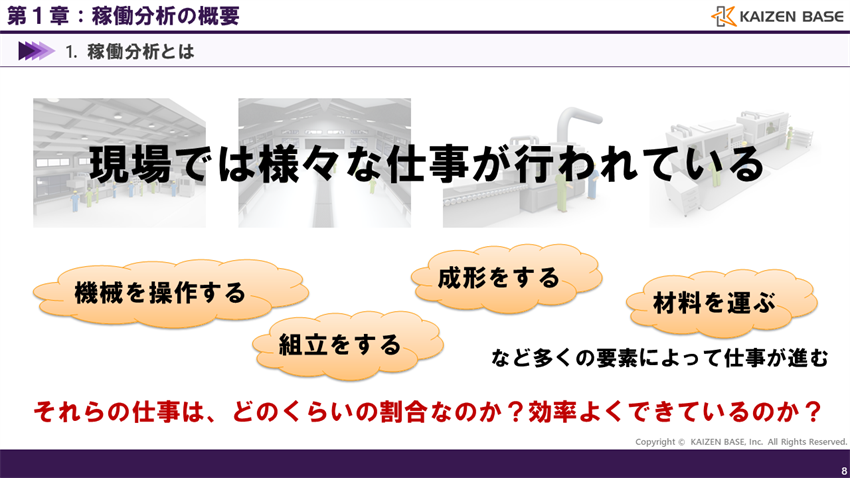

普段の仕事は本当に効率よくできている?

普段、現場では様々な仕事が行われています。

例えば、機械を操作する、組立をする、成形をする、材料を運ぶ、等の多くの要素によって仕事が進んでいきます。

それらの仕事は、どのくらいの割合なのでしょうか?本当に効率よくできているのでしょうか?

いくら口で「出来ている」と言っても、数字で確認できなければ、本当に効率が良いかは分かりませんよね。

そんな時に役立つのが、稼働分析です。

人や機械がどのような要素にどれだけの時間を掛けているか

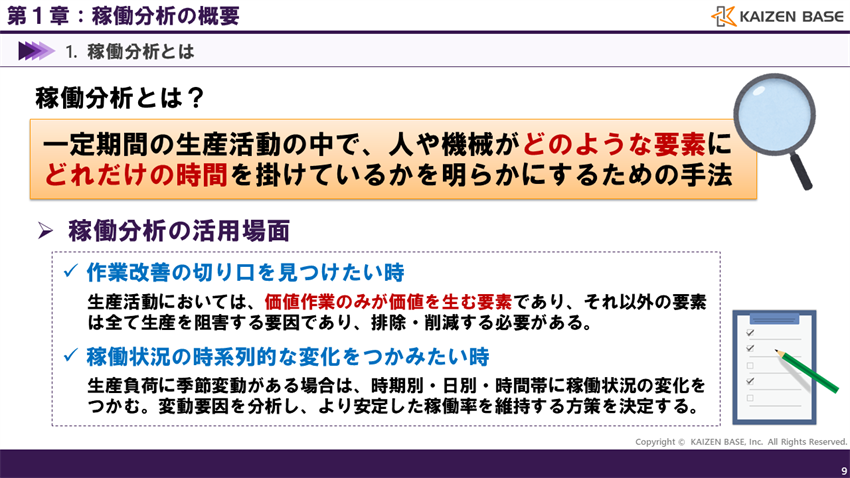

稼働分析とは、一定期間の生産活動の中で、人や機械がどのような要素にどれだけの時間を掛けているかを明らかにするための手法です。

変動要因を分析し、より安定した稼働率を維持する方策を決定するために、稼働分析は一定の役割を担います。

時間研究の1つとして扱われ、「人の働きがどのような状況か掴み」、「改善の切り口を見つけ」、「改善前後の時系列的な変化をつかむ」ために有効なツールです。

稼働分析の活用場面

稼働分析の活用場面としては、次のようなものが挙げられます。

まずは、作業改善の切り口を見つけたい時です。

生産活動においては、価値作業のみが価値を生む要素です。それ以外の要素は全て生産を阻害する要因であり、排除・削減する必要があります。

稼働分析では、価値のある作業の割合がどのくらいかを分析することができます。

また、稼働状況の時系列的な変化をつかみたい時にも有効です。

生産負荷に季節変動がある場合は、時期別・日別・時間帯に稼働状況の変化をつかむ必要があります。

変動要因を分析し、より安定した稼働率を維持する方策を決定するために、稼働分析は一定の役割を担うのです。

人の作業の3分類とは

価値、付随、ムダの3種類

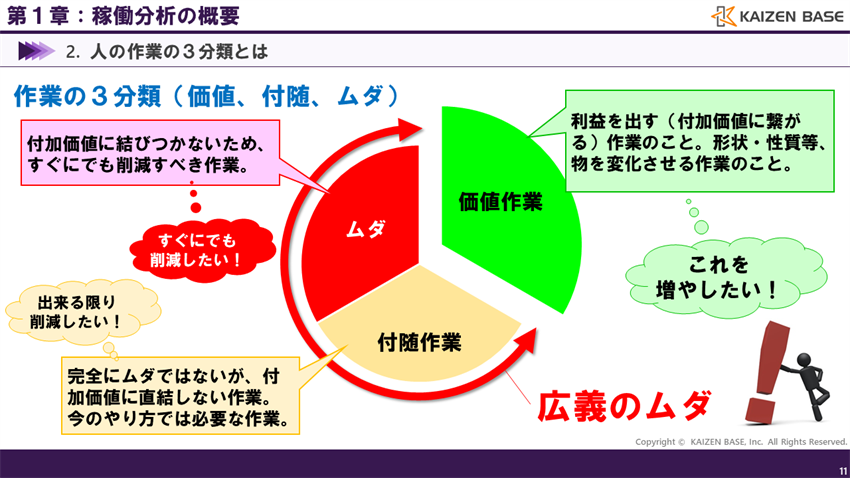

時間研究の講座でも確認しましたが、改めて作業の3分類を確認しておきましょう。

全ての作業は、価値作業、付随作業、ムダの3つに分類することができます。

価値作業とは、利益を出す(付加価値に繋がる)作業のことです。形状・性質等、物を変化させる作業が該当し、出来る限り増やしたいものとなります。

付随作業とは、完全にムダではないが、付加価値に直結しない作業のことです。今のやり方では必要な作業となりますが、出来る限り削減したいものとなります。

ムダとは、付加価値に結びつかないため、すぐにでも削減すべき作業のことです。

この中で、付随作業とムダを合わせて「広義のムダ」と呼ばれ、IE改善の対象となります。

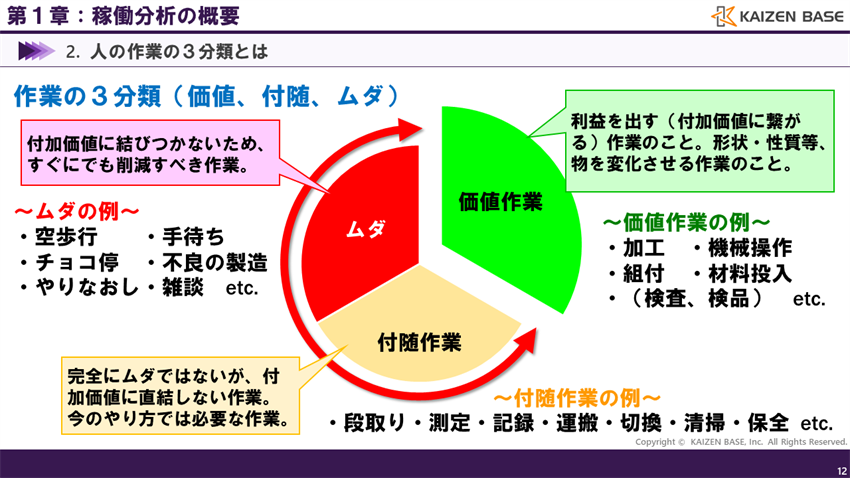

価値、付随、ムダの例

なお、それぞれの作業の例を挙げるとこのようになります。

価値作業には、加工や機械操作等が挙げられます。

付随作業には、段取りや測定、記録、清掃等が挙げられます。

ムダには、空歩行、手待ち、チョコ停、不良を作る時間等が挙げられます。

稼働分析により明確化された、これらの付随、ムダに該当する時間を、方法研究などでいかに削減することができるのかが、IEの実践におけるポイントです。

機械の仕事の分類

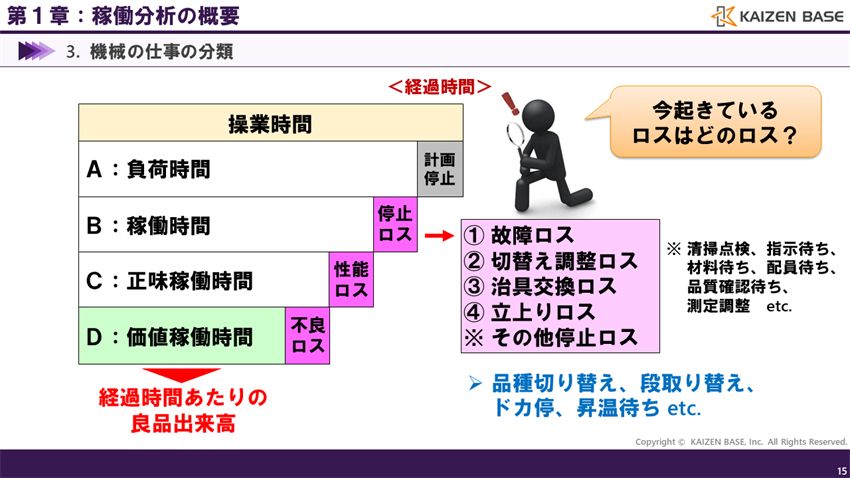

機械の稼働に関する時間とロスの関係

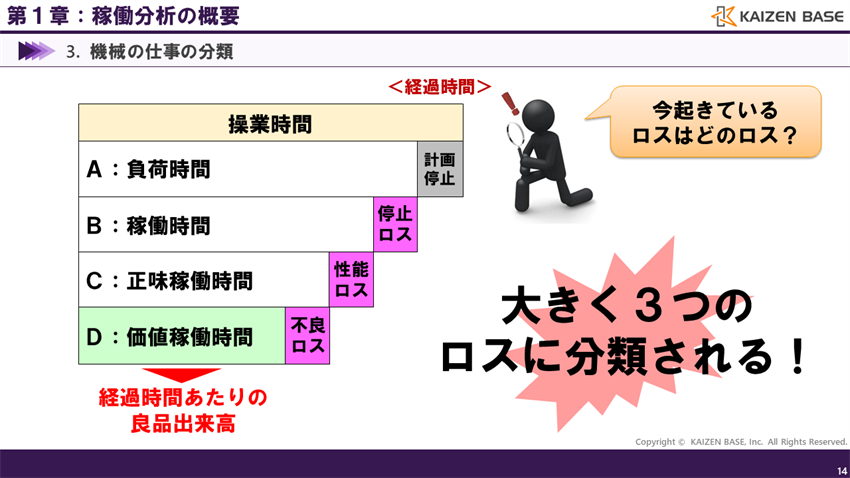

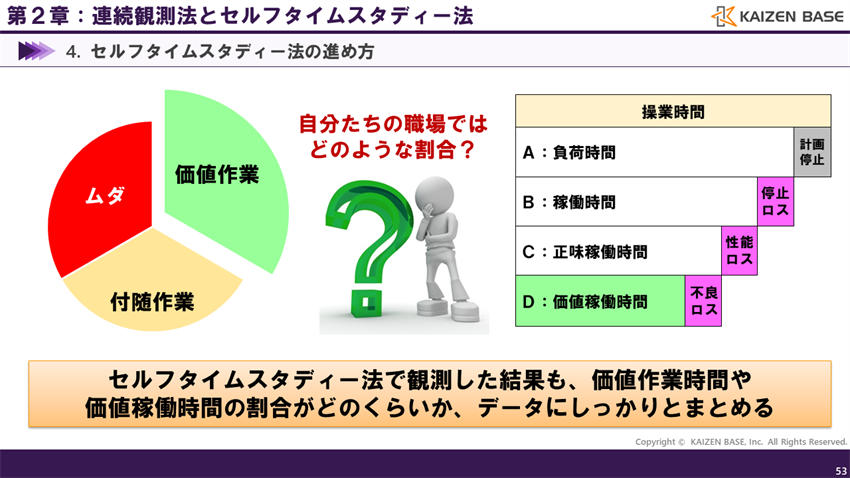

機械の稼働に関する時間とロスの関係をイメージ図で確認します。

まず第一に工場は、操業時間が決まっています。操業時間の中には、実際に機械に電源を入れて負荷を掛けている「負荷時間」があります。

一方、生産量が少ない場合は、無理に機械を動かす必要はないため、計画停止を入れることも出てきます。

そして、負荷時間の内訳を見ると、実際に機械が稼働していた「稼働時間」と、機械が停止していた「停止ロス時間」に分けられます。

更に、稼働時間の内訳も見てみると、機械本来の性能を発揮できていた「正味稼働時間」と、性能が落ちてしまっていた「性能ロス時間」に分けられます。

正味稼働時間も更に細分化すると、しっかりと良品を造っていた「価値稼働時間」と、不良を造ってしまっていた「不良ロス時間」に分けることが出来ます。

このように、負荷時間の中には、大きく3つのロスがあり、これらが機械の効率を低下させてしまい、経過時間あたりの良品出来高を下げてしまうのです。稼働分析では、価値稼働時間や各種ロスがどのくらいの割合を占めているのかを数値で明確化するために活用します。

停止ロスには大きく次の4つ

では、それぞれのロスの詳細を確認してみます。

停止ロスには、大きく次の4つが挙げられます。故障ロス、切替え調整ロス、治具交換ロス、立上りロスです。その他にも、清掃点検、指示待ち、材料待ち、配員待ち、品質確認待ち、測定調整等があります。

品種切り替え、段取り替え、ドカ停、昇温待ち等がこれらの4つの停止ロスに当てはまりますね!

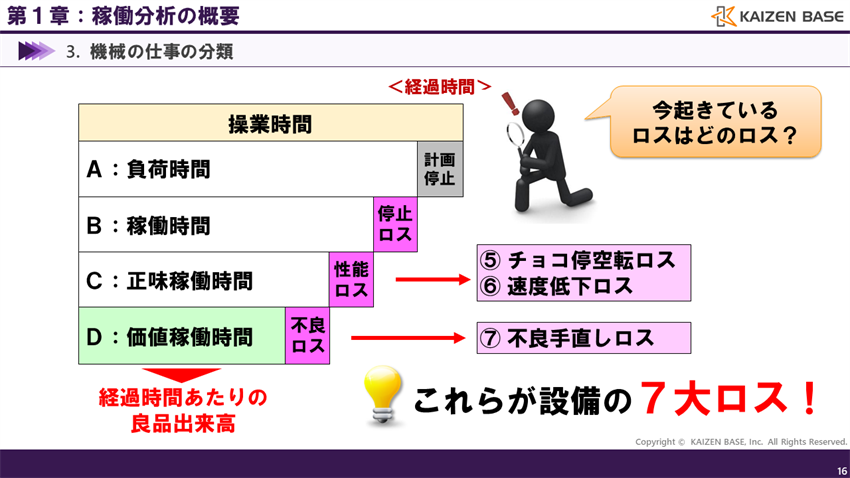

設備の7大ロスを覚えておこう!

性能ロスに関しては、チョコ停空転ロス、速度低下ロスが挙げられます。チョコ停とは、数秒・数分程度の小さなトラブルが多発することを指します。速度低下ロスは、機械の劣化によるスピード低下などが当てはまりますね!

不良ロスに関しては、不良手直しロスが挙げられます。不良だけではなく、手直しをすることにより生じたロス時間もここに含まれます。

いま挙げた7個のロスが、設備の7大ロスと呼ばれています。実務においても、この7つに関しては日報集計が必要となるものです。

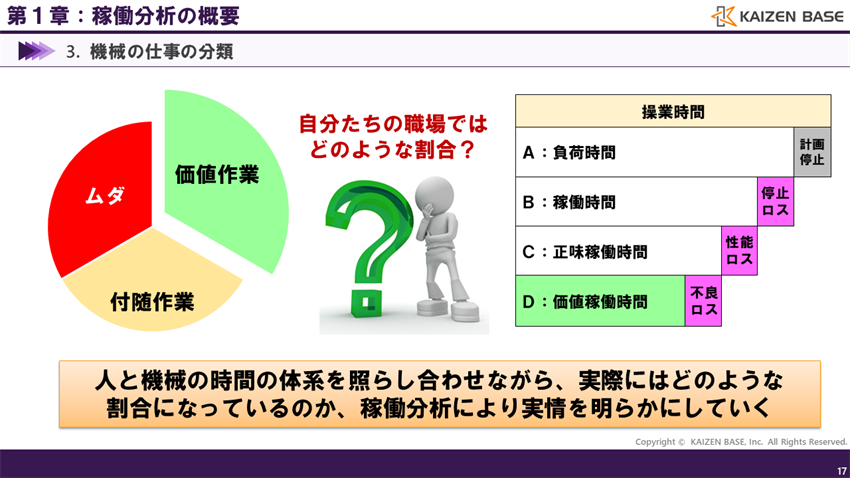

図やグラフとして実情を表すことが稼働分析の役割

人と機械の稼働に対する体系はイメージ出来ましたか?

稼働分析では、以上で説明した時間の体系を照らし合わせながら、実際にはどのような割合になっているのか、分析により実情を明らかにしていくことになります。

つまり、最終的には図やグラフとして実情を表すことが稼働分析の役割なのです。

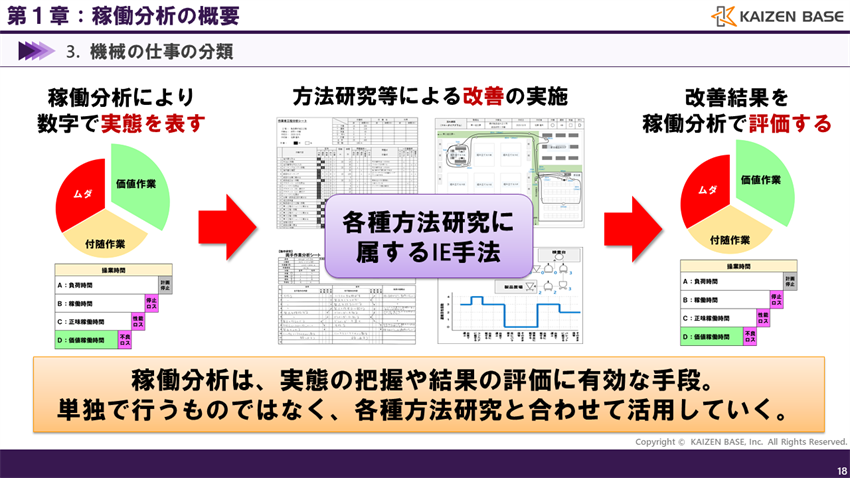

各種方法研究と合わせて活用しよう

もちろん、稼働分析を行っただけで改善が進むのではありません。

・稼働分析により数字で実態を表す。

・方法研究等により改善を実施する。

・改善結果を稼働分析で評価する。

というような流れで、稼働分析は活用します。

稼働分析は、実態の把握や結果の評価に有効な手段です。単独で行うものではなく、各種方法研究と合わせて活用していくと覚えておきましょう。

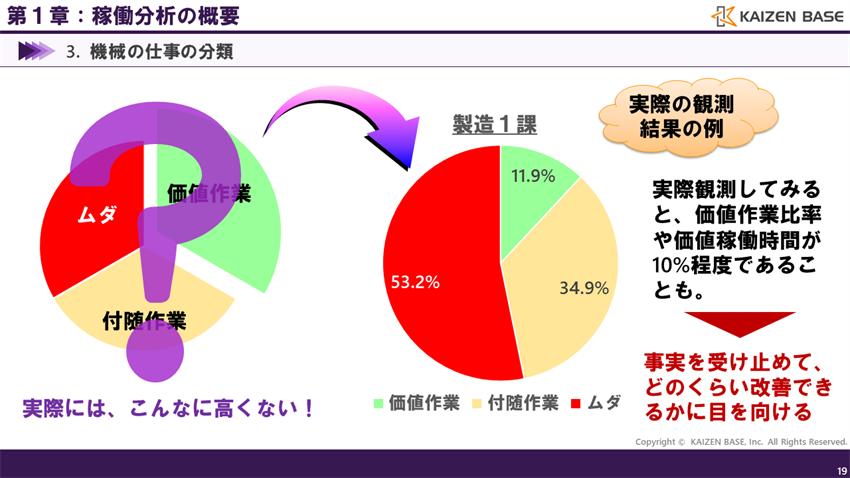

思っている価値比率は低いもの

ちなみに、この図は、便宜上このように1/3ずつの割合で示していますが、実際には、価値作業はこんなに高い比率ではないことがほとんどです。

これが、ある会社で実際に観測した結果の実例です。実際観測してみると、価値作業比率や価値稼働時間が10%程度であることも少なくありません。

もちろん業種によっても異なりますので、数字だけで一概に判断はできませんが、大事な視点として、まずは分析した結果を事実として受け止めて、そこからどのくらい改善できるかに目を向けるようにしてください。

他と比較することも無駄ではありませんが、まずは最初に調査した時点からどのくらい向上したのかを判断・評価することが基本となります。

稼働分析の種類と特徴

稼働分析の代表的な3つの手法

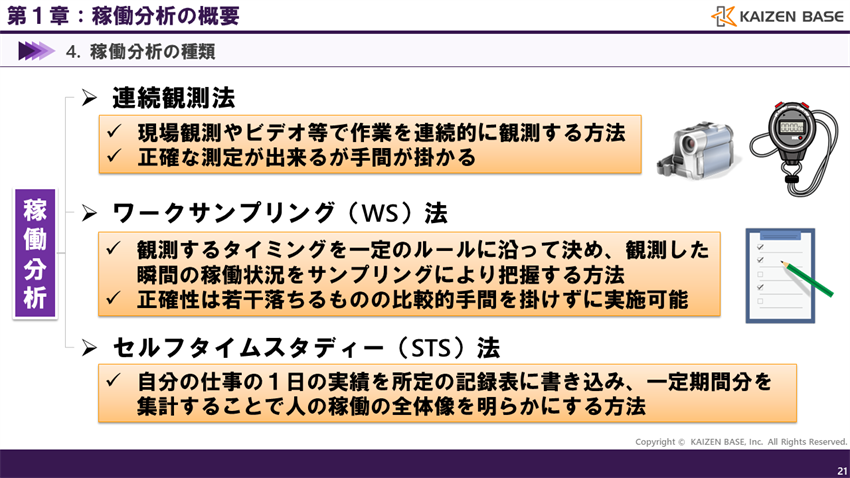

稼働分析の代表的な手法は3つあります。

1つ目は、連続観測法です。

現場観測やビデオ等で作業を連続的に観測する方法で、正確な測定が出来るが手間が掛かるという特徴があります。

2つ目は、ワークサンプリング法です。

観測するタイミングを一定のルールに沿って決め、観測した瞬間の稼働状況をサンプリングにより把握する方法です。

正確性は若干落ちるものの比較的手間を掛けずに実施が出来るという特徴があります。

3つ目は、セルフタイムスタディー法です。STS法とも言います。

自分の仕事の1日の実績を所定の記録表に書き込み、一定期間分を集計することで人の稼働の全体像を明らかにする方法です。

STS法は、連続観測法やワークサンプリング法とは異なり、作業者自身が自分の稼働状況を記録していく方法となります。

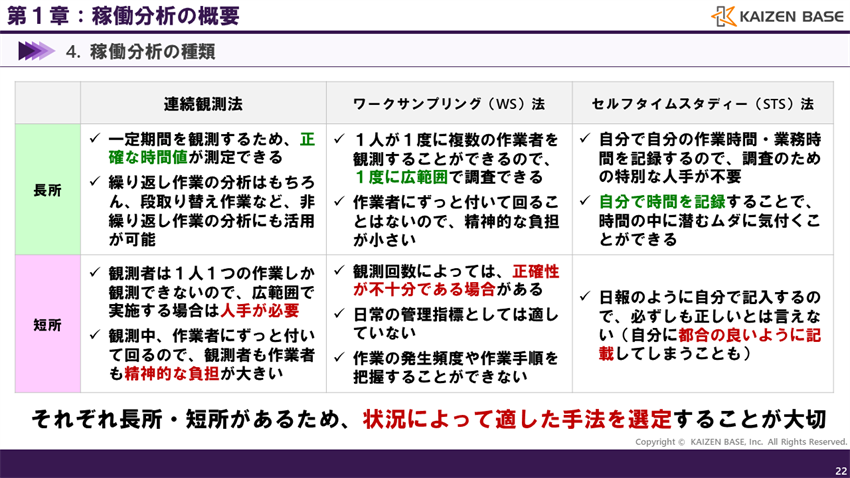

3つの手法の長所と短所

それぞれの長所と短所を確認していきましょう。

まず、連続観測法ですが、長所としては、下記のものが挙げられます。

- 一定期間を観測するため、正確な時間値が測定できる

- 繰り返し作業の分析はもちろん、段取り替え作業など、非繰り返し作業の分析にも活用が可能

短所としては、下記のものが挙げられます。

- 観測者は1人1つの作業しか観測できないので、広範囲で実施する場合は人手が必要

- 観測中、作業者にずっと付いて回るので、観測者も作業者も精神的な負担が大きい

次に、ワークサンプリング法です。長所としては、下記のものが挙げられます。

- 1人が1度に複数の作業者を観測することができるので、1度に広範囲の調査ができる

- 作業者にずっと付いて回ることはないので、精神的な負担が小さい

短所としては、下記のものが挙げられます。

- 観測回数によっては、正確性が不十分である場合がある

- 日常の管理指標としては適していない

- 作業の発生頻度や作業手順を把握することができない

最後に、セルフタイムスタディー法です。長所としては、下記のものが挙げられます。

- 自分で自分の作業時間・業務時間を記録するので、調査のための特別な人手が不要

- 自分で時間を記録することで、時間の中に潜むムダに気付くことができる

短所としては、下記のものが挙げられます。

- 日報のように自分で記入するので、必ずしも正しいとは言えない

- つまり自分に都合の良いように記載してしまうことも否定できないこと

このように、それぞれ長所・短所があるため、状況によって適した手法を選定することが大切です。

連続観測法・セルフタイムスタディー法とは

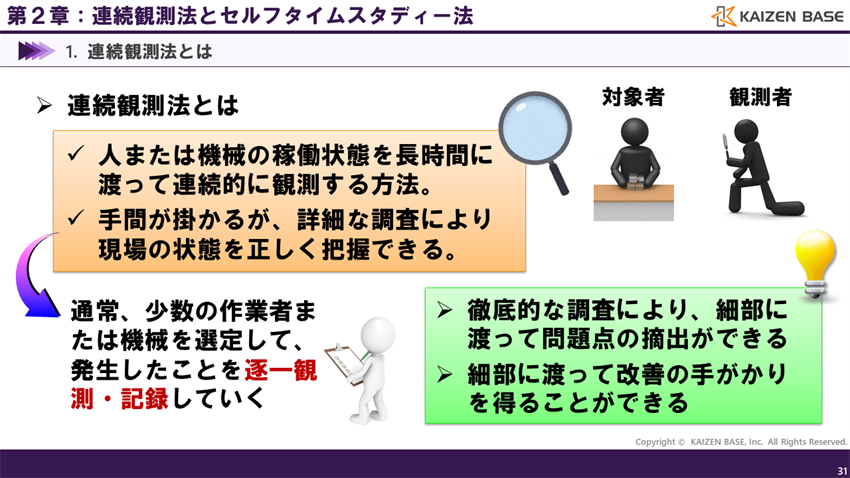

連続観測法とは

人または機械の稼働状態を長時間に渡って連続的に観測する

連続観測法とは、人または機械の稼働状態を長時間に渡って連続的に観測する方法です。手間は掛かるものの、詳細な調査により、現場の状態を正しく把握できることが特徴です。

通常、少数の作業者または機械を選定して、発生したことを逐一観測・記録していくというやり方を取ります。

連続観測法では、徹底的な調査により、細部に渡って問題点の摘出ができます。従って、細部に渡って改善の手がかりを得ることができる方法です。

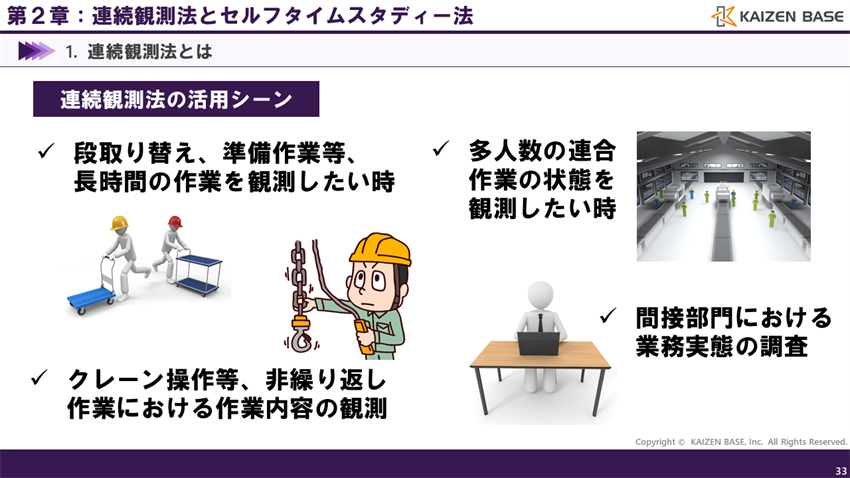

連続観測法の活用シーン

連続観測法の活用シーンは、次の通りです。

- 段取り替え、準備作業等、長時間の作業を観測する時

- 多人数の連合作業の状態を観測したい時

- クレーン操作等、非繰り返し作業における作業内容の観測

- 間接部門における業務実態の調査

等が挙げられます。

基本的にはどんな時でも使える方法ですが、長時間の連続的な観測は工数が掛かります。従って、実践上はポイントを絞って短時間の観測に活用していくことが有効となります。

連続観測法の手順

連続観測法の手順は次の通りです。

①観測対象の選定

②観測期間を決める

③観測を実施する

それぞれについて詳細を確認しましょう。

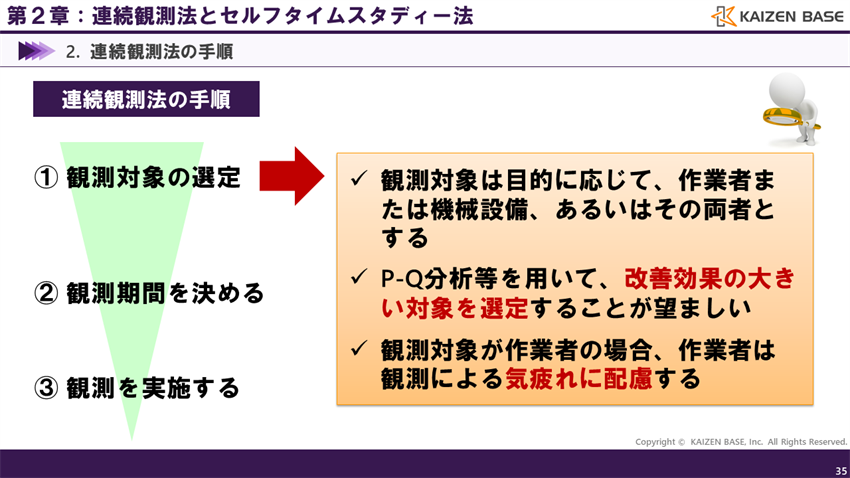

①観測対象の選定

まず、①観測対象の選定についてです。

観測対象は目的に応じて、作業者または機械設備、あるいはその両者とします。P-Q分析等を用いて、改善効果の大きい対象を選定することが望ましいですね。

観測対象が作業者の場合、作業者は観測による気疲れに配慮することも忘れないようにしてください。観測対象となる方には、事前に観測の主旨をしっかり説明しておきましょう。良好な雰囲気を作っておいてから観測に入ることで、より正しい数字を調査することが可能となります。

②観測期間を決める

②観測期間を決める際には、次のことがポイントです。

日々の変動がそれほど大きくない場合は短期間の観測で構いません。

一方、日々の変動が大きい場合は、長い期間継続するか、あるいは特徴が表れる期間をピックアップするようにしましょう。

ここでワンポイントです。どのくらいの期間観測すればよいのかですが、状況に応じて変える必要があるため、一概には決められません。観測する目的は、現在の実態を数値化することです。大事なことは、どのくらいの期間観測すれば正しく実態が表れるかを考えることです。

例えば、短時間の繰り返しかつバラツキが発生しにくい作業であれば、30分程度観測すれば実態がつかめるはずです。一方、対象者の余裕率を調査したいのであれば、繰り返し性が高い作業であっても、最低3日以上は観測が必要です。知見を持った人に助言をもらいながら、観測期間を決めるようにしてください。

③観測を実施する

③観測を実施する際には、時間研究の講座で学習した、ストップウォッチ法あるいはVTR法を活用します。

ストップウォッチ法とVTR法については、下記ページで詳細を解説しています。

[reg-bnr]時間研究とは 時間はすべての企業、全ての人に平等に与えられた資源です。時間を正しく把握することは、改善の第一歩でもあります。本ページでは、「時間」の使い方を見つめ直し、改善していくための「時間研究」の考え方と活用法に...

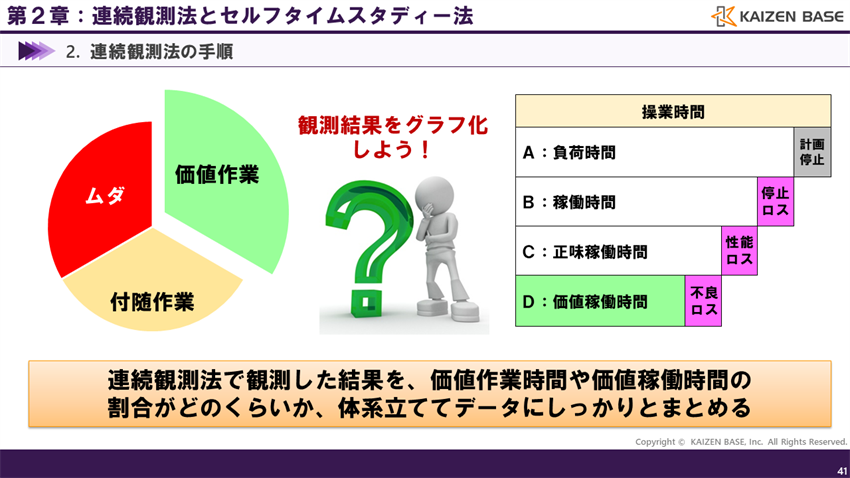

観測結果の集計

さて、観測を実施した後には、結果の集計です。

連続観測法で観測した結果を、価値作業時間や価値稼働時間の割合がどのくらいか、体系立ててデータにしっかりとまとめていきましょう。

セルフタイムスタディー法とは

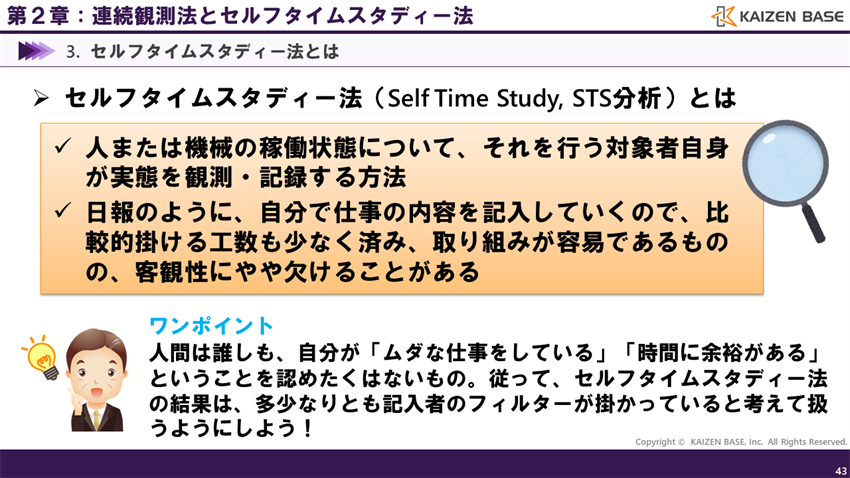

対象者自身が実態を観測・記録する

セルフタイムスタディー法は、人または機械の稼働状態について、それを行う対象者自身が実態を観測・記録する方法のことです。STS分析とも呼びます。

日報のように、自分で仕事の内容を記入していくので、比較的掛ける工数も少なく済み、取り組みが容易であるものの、客観性にやや欠けることがあるという特徴があります。

ここでワンポイントです。人間は誰しも、自分が「ムダな仕事をしている」「時間に余裕がある」ということを認めたくはないものです。従って、セルフタイムスタディー法の結果は、多少なりとも記入者のフィルターが掛かっていると考えて扱うようにしましょう。

どちらが良い、どちらが悪いということではない

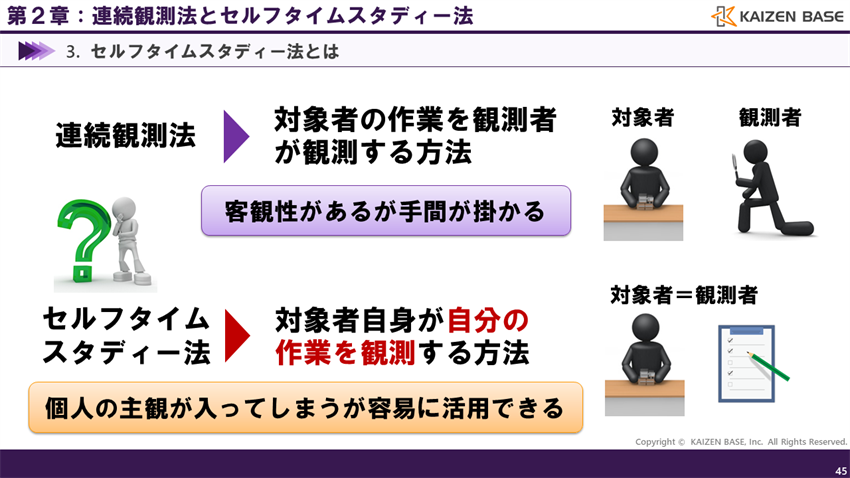

連続観測法とセルフタイムスタディー法の違いについて、少しイメージしにくい部分があるので補足します。

連続観測法は、対象者の作業を観測者が観測する方法です。

セルフタイムスタディー法は、対象者自身が自分の作業を観測する方法です。

連続観測法は客観性はあるが手間が掛かってしまうこと、セルフタイムスタディー法は個人の主観が入ってしまうが容易に活用できることが大きな違いです。

どちらが良い、どちらが悪いということではありません。

どの仕事にどのくらいの割合を掛けているかを知りたいだけであれば、日報の延長のようなセルフタイムスタディー法が有効です。個人の主観を排除して厳密に状態を調査したい場合には、連続観測法が有効です。

あくまで状況に応じて、使い分けることが大切です。

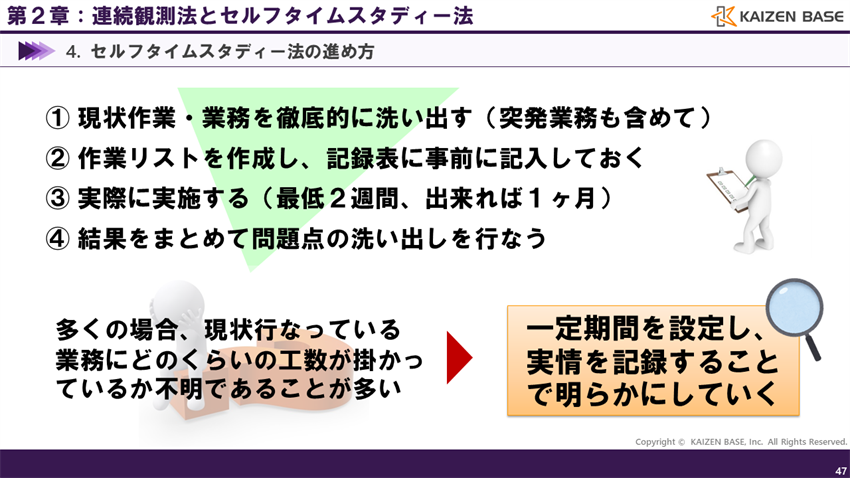

セルフタイムスタディー法の進め方

セルフタイムスタディー法は、次のような流れで進めていきましょう。

① 現状作業・業務を徹底的に洗い出す(突発業務も含めて)

② 作業リストを作成し、記録表に事前に記入しておく

③ 実際に実施する(最低2週間、出来れば1ヶ月)

④ 結果をまとめて問題点の洗い出しを行なう

多くの場合、現状行なっている業務にどのくらいの工数が掛かっているか不明なものです。セルフタイムスタディー法では、一定期間を設定し、実情を記録することで明らかにしていきます。

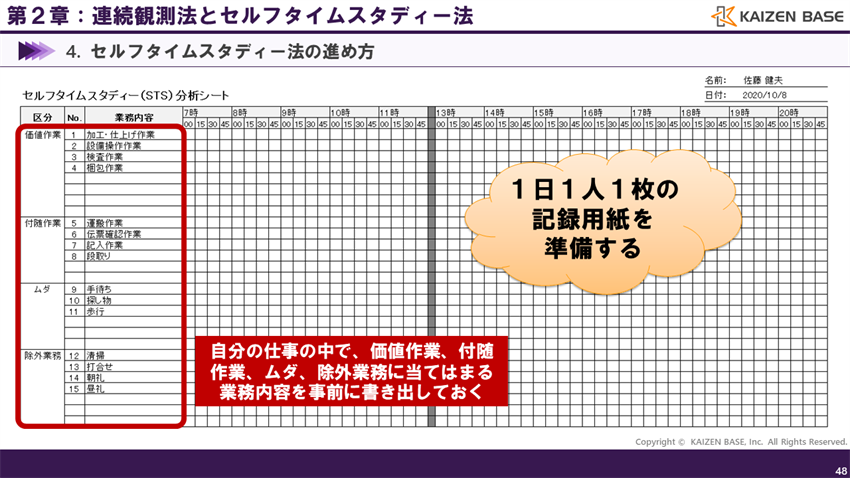

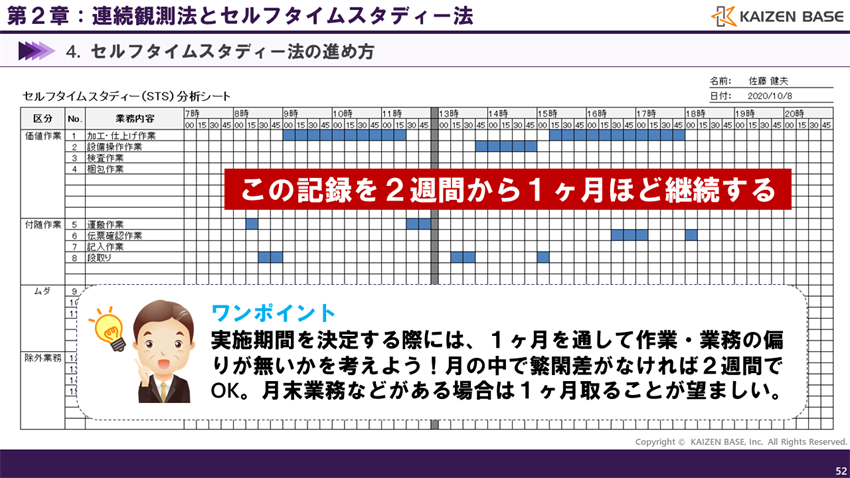

分析シートを使って進めよう

分析シートは、ここに示すようなものを使いましょう。

1日1人1枚の記録用紙を準備して行います。左側の区分、業務内容に関しては、自分の仕事の中で、価値作業、付随作業、ムダ、除外業務に当てはまる業務内容を事前に書き出しておきましょう。

粗すぎず細かすぎずがコツ

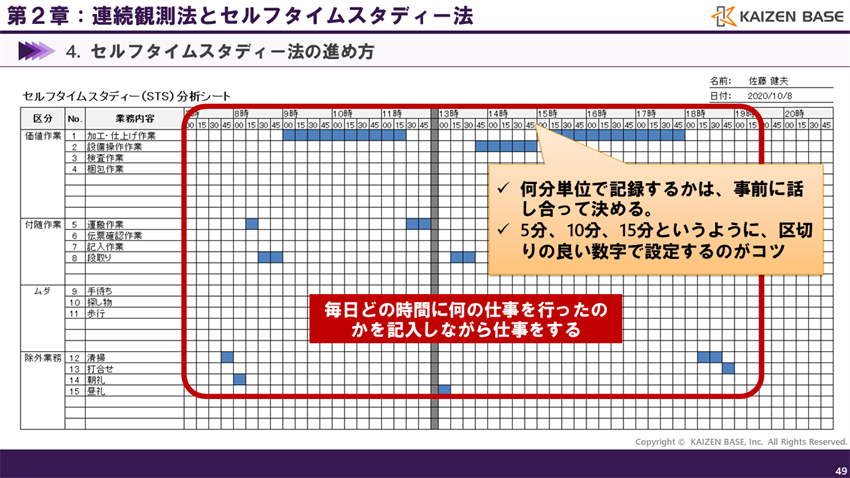

そして、期間中は毎日どの時間に何の仕事を行ったのかを記入しながら仕事を進めます。

何分単位で記録するかは、事前に話し合って決めます。この分析シートでは、15分単位のマス目になっていますが、目的や状況によって変更して構いません。細かいほど正確なデータが得られますが、記入者の負担が大きくなります。

逆に、粗いと記入は楽ですが、実態が正しく反映されないこともあります。例えば、10分おきに色々な作業が発生する場合、30分毎の記録では粗すぎますよね。

ケースバイケースではありますが、一般的には、10~15分程度とすることが多いと覚えておきましょう。5分、10分、15分というように、区切りの良い数字で設定するのがコツとなります。

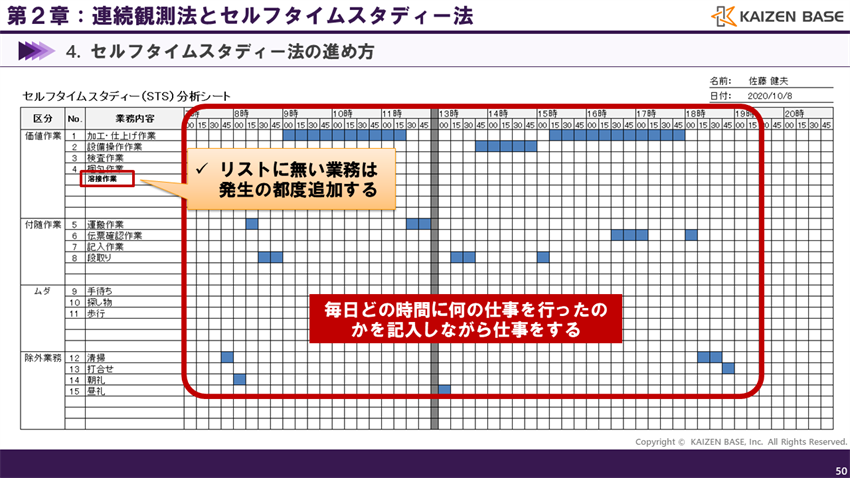

リストに無い業務は都度追加

なお、日々記録を行っている際に、初めに洗い出したリストに無い業務が発生することがあります。その際は、発生の都度、項目を追加するようにしましょう。

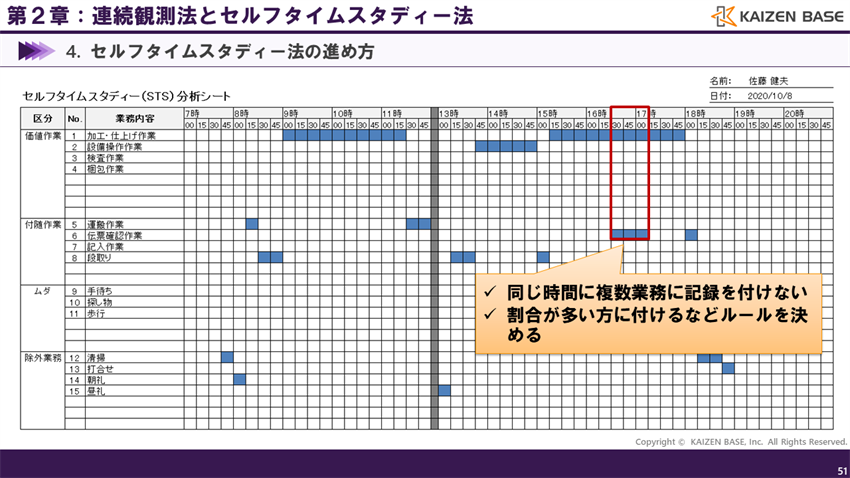

重複カウントに気を付けよう

注意点としては、同じ時間に複数業務に記録を付けないことです。時間の重複カウントにより、正しい割合が調査できなくなってしまいます。割合が多い方に付けるなど、ルールを決めて進めていきましょう。

記録は2週間から1ヶ月ほど継続

セルフタイムスタディー法は、このような記録を2週間から1ヶ月ほど継続していきます。

ここでワンポイントです。実施期間を決定する際には、1ヶ月を通して作業・業務の偏りが無いかを考えるようにしてください。月の中で繁閑差がなければ2週間程度取れば十分です。

ただし、月末業務などがあり、月の中で仕事の量や種類が変化する場合には、1ヶ月以上記録を取ることが望まれます。

体系立ててデータにまとめる

連続観測法の場合と同様に、セルフタイムスタディー法で観測した結果も、価値作業時間や価値稼働時間の割合がどのくらいか、体系立ててデータにしっかりとまとめます。

ワークサンプリング法とは

それでは次に、稼働分析における代表的な3つの方法の1つである、ワークサンプリングについて、考え方を確認していきます。

ワークサンプリング(WS)法とはどんな手法?

ワークサンプリング(WS)法とは、観測するタイミングを一定のルールに沿って決め、観測した瞬間の稼働状況をサンプリングにより把握する方法のことです。正確性は若干落ちるものの、比較的手間を掛けずに実施可能な方法です。

普段、日常の仕事をたくさん抱えている中で、稼働状況を調査したいけど、時間はそんなに掛けられないというシーンは多々あります。そんな時に、少し精度は落ちるものの、サンプリングにより稼働を簡易的に調査できるワークサンプリングは、有効な手段となります。

連続観測法、セルフタイムスタディー法、ワークサンプリング法の位置付け

ここで少し補足です。連続観測法、セルフタイムスタディー法、ワークサンプリング法の3つの位置付けについて整理できていますか?

観測の手間を横軸に取り、観測の精度を縦軸に取った時の、連続観測法、セルフタイムスタディー法、ワークサンプリング法の位置付けについて確認してみましょう。

まず、連続観測法は、スライドの右上部分に位置します。観測の手間はかかりますが、精度が高い方法です。

セルフタイムスタディー法は、真ん中あたりに位置します。観測の手間や精度は中間ぐらいのイメージです。

そして、ワークサンプリング法は、比較的幅広い範囲に位置付けられます。

少し範囲が広いのですが、これは、サンプリング回数によって大きく変化するためです。傾向を掴みたいだけであれば、サンプリング回数を減らして簡易的に分析を行いますが、その時には手間は掛からないものの精度が低くなります。しっかり分析したい場合には、サンプリング数を増やすことになりますが、あまりに増やしすぎてしまうと、連続観測法に近いほど手間が掛かることにもなります。

観測の手間と観測精度は基本的に比例します。状況に応じて適切な方法を選定するようにしてください。

ワークサンプリング法の考え方

ワークサンプリング法について、連続観測法との対比により考え方を確認していきます。

連続観測法の例

まず、連続観測法では、例えば240分間の時間を観測する場合、何人かでずっと現場に張り付いて、各作業者の動きを常時監視するというやり方です。何分間何の作業を行ったのか、途中でどんな作業を挟んだのか等、張り付いていることで、かなり詳細な部分まで分析が可能となります。

観測結果は、ここに示すような形で取得されます。

これを集計すると、例えばこのケースであれば、価値作業時間は181分、付随作業時間は45分、ムダ時間は14分となります。

割合で表すと、75%、19%、6%と計算され、グラフでは、このように表されます。

かなり簡略化して表現しましたが、以上が、連続観測法による大まかなイメージです。連続観測法では、観測者が現場に張り付いて観測することにより、とても精度が高い分析を行うことができます。

ただし、4時間も現場に居続けるなんて、そんなに頻繁にできない、という状況である職場がほとんどですよね。頻繁に4時間も調査工数が必要になると、1度だけならできるかもしれませんが、継続的な調査は難しくなってしまいます。

そこで、もっと簡易的に調査できないか、という悩みに対して、ワークサンプリング法が有効となるのです。

ワークサンプリング法の例

ワークサンプリング法では、対象時間中、ずっと現場に張り付くのではなく、定期的に現場に行って、各作業者がどんな作業を行っているかを定点観測します。

このように、一定期間毎に現場に行って、その瞬間の稼働状況を調べる、つまりサンプリングするのです。

ワークサンプリング法では、サンプリングした瞬間にどの作業を行っていたかをカウントします。

例えば、この場合だと、価値作業回数は17回、付随作業回数は6回、ムダ回数は1回となります。

これを計算すると、それぞれ71%、25%、4%の割合となり、グラフにすると、このように表されます。

連続観測法とワークサンプリング法の違い

さて、連続観測法とワークサンプリング法の結果にはどのような違いがあるでしょうか?

連続観測法は、現場に張り付いて細かく調査しているので、方法が正しければ正確な稼働状態が調査できているはずです。

一方、ワークサンプリング法では、連続稼働法よりも正確性は落ちるものの、このようにほぼ同様の調査結果が得られていることも見て取れます。

数%の差が大きいのか小さいのかは、調査の目的次第です。この差が許容できない場合は、しっかりと時間を掛けて連続観測法で実施するようにしてください。大体の傾向が掴めればよい場合には、ワークサンプリング法で十分です。

厳密には差が出てしまうものの、傾向はつかめる!それがワークサンプリング法だと覚えておきましょう。

なお、ワークサンプリング法は、サンプリング数が多ければ多いほど、結果の信頼性は高くなり、サンプリング数を極限まで増やすと連続観測法となります。

ただし、あまりにサンプリング数が多いと手間が掛かり過ぎてしまいます。一方、サンプリング数が少なすぎると精度、つまり信頼性が落ちてしまいます。

従って、基本的にはここら辺を狙うとワークサンプリングのメリットが活きるとイメージしておきましょう。

そこまで正確性を求めないのであれば、観測工数を低減できるワークサンプリングがオススメです。

稼働分析(連続観測法、STS法、ワークサンプリング法)のまとめ

以上で学んだことをまとめてみましょう。

稼働分析とは?

- 稼働分析とは、一定期間の生産活動の中で、人や機械がどのような要素にどれだけの時間を掛けているかを明らかにするための手法のこと

- 稼働分析は、実態の把握や結果の評価に有効な手段。単独で行うものではなく、各種方法研究と合わせて活用していく

- 稼働分析で代表的なものは、連続観測法、ワークサンプリング法、セルフタイムスタディー法

連続観測法・セルフタイムスタディー法とは?

- 連続観測法とは、人または機械の稼働状態を長時間に渡って連続的に観測する方法のこと

- セルフタイムスタディー法とは、人または機械の稼働状態について、それを行う対象者自身が実態を観測・記録する方法のこと

- 個人の主観を排除して厳密に状態を調査したい場合には、連続観測法が有効

- どの仕事にどのくらいの割合を掛けているかを知りたいだけであれば、日報の延長のようなセルフタイムスタディー法が有効

ワークサンプリング法とは?

- ワークサンプリング法とは、観測するタイミングを一定のルールに沿って決め、観測した瞬間の稼働状況をサンプリングにより把握する方法

- ワークサンプリング法は、観測の手間は比較的掛からないがサンプリング回数によって精度が落ちることがあるという特徴あり

- そこまで正確性を求めないのであれば、観測工数を低減できるワークサンプリングがオススメ

いかがでしたか?稼働分析(連続観測法、STS法、ワークサンプリング法)の概要はイメージできましたか?

普段の現場の稼働状態を数値で可視化する手段として、積極的に活用していきましょう!

参考文献

・新版IEの基礎(著:藤田彰久 、建帛社、1997年)

・現場実践シリーズ IE7つ道具(著:杉原寛 他 、日刊工業新聞社、1993年)

「稼働分析」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

関連学習動画

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

3:IEにおける各種手法

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEにおける各種手法

- IE(≒作業研究)は大きく2つに分類される

- 方法研究と作業測定を組み合わせた応用的な手法

- 各種手法の活用シーン

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

6:組み合わせ手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①連合作業分析

- ②ラインバランス分析

- ③プラント・レイアウトト

- 各分析手法の位置づけを生産の流れ

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

公開講座

1:IE・インダストリアルエンジニアリングとは

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEとは

- IE手法活用の1番の狙い

- IEのメリット

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

5:作業測定に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①時間研究とは

- 時間研究の種類

- ②稼働分析とは

- 稼働分析の活用場面

- 稼働分析の代表的な手法

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

無料会員限定

2:テーラーとギルブレスの功績

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEの父と呼ばれる2人の人物

- テーラー|シャベルすくいの実験を行った人物

- ギルブレス|レンガ積みの研究を行った人物

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

4:方法研究に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程分析とは

- 工程分析の種類と特徴

- 動作研究とはト

- 動作研究における代表的な分析手法

- 運搬分析(マテハン)とは

- 様々な運搬分析

- まとめ

スライド6.png)

スライド8.png)

スライド10.png)

スライド11.png)

スライド12.png)

スライド13.png)

スライド14.png)

スライド15.png)

スライド16.png)