インダストリアルエンジニアリングとは?IE手法の全体像と2つの分類(方法研究と作業測定)を解説

IE・インダストリアルエンジニアリングとは?

IE・インダストリアルエンジニアリングは工場における改善・改革の土台になっている考え方・分析手法です。トヨタ生産方式がトヨタ式IEと呼ばれるように、現代の改善で活用されるツールや考え方は、IEで長年積み上げられた知見がたくさん活用されています。

本ページでは、IEの概論や全体像について解説を行ないます。IEの全体像をしっかりと掴んでいきましょう。IE的視点でムダを見つける目を養い、ムダを取り除く過程を通して、人材育成と筋肉質な現場の構築を目指していきましょう。

IE・インダストリアルエンジニアリングとは

まずは、「インダストリアルエンジニアリングとは」何か確認しましょう。

IEとは、インダストリアルエンジニアリングの略称です。インダストリアルエンジニアリングは長いので、通常は「IE」と呼びます。

ここでワンポイントです。IEは、日本語で何と訳されているか知っていますか?生産工学、産業工学、管理工学、経営工学などで訳されていることが多いものの、実はいずれもニュアンスが正確ではありません。生産工学でもあり、産業工学でもある。管理工学でもあり、経営工学でもあるため、これと言った日本語が無いのです。そのため、日本でも“IE”の略称の方が親しまれています。

IEの定義と手法活用の狙い

IEの定義

IEの定義を確認してみましょう。IEとは、現場作業、事務所業務において、最適な方法を追及するための分析手法や改善手法のことです。現場作業を対象にしている印象が強いIEですが、事務作業にも適用される手法です。

IEでは、目の前で起きている事実を科学的に分析します。そして、合理的な改善策を導くことで、より安全に、より安定的に、より早く、より安く仕事が出来るようにすることを目指します。また、ムダ、ムラ、ムリを徹底的に排除し、働きやすい職場環境をつくる為にも活用されます。

IE手法活用の狙い

そして、IE手法を活用する1番の狙いは、「IE手法を活用して改善するプロセスを通して、人材を育てること」です。作業を改善するだけがIEではありません。数値を用いて客観的に生産工程の実態を把握することができる人材を増やすことや、生産工程に潜むロス・ムダ等を素早く見つけ、日々改善を進められる人材を増やすことを狙いとします。

それにより、お客様が求めている品質・性能を持つ製品を、要求された納期までに、最も安いコストで造ることができる良い工程をつくるのです。人材が育ったその結果として、良い工程がつくられる。「事業は人なり」と言われるように、「工程も人なり」。これがIEの根本にある考え方なのです。

こんな状態になっていない?

普段こんな状態になっていないでしょうか。

・何となく思い付きで対策している

・イメージだけで要因を決めつける

・改善の効果を数字で表せていない

・改善が点になっていて繋がっていない

これでは改善の成果はいつまで経っても上がりません。

こんな姿を目指す!

そうではなく、こんな姿を目指していきましょう。

・科学的な根拠のもとに対策をしている

・イメージだけでなく、数字で事実を判断し要因を見つけ、改善している

・1度限りの改善にとどまらず、繰り返し改善する仕組み・手法を活用している

これが地道に繰り返されることで、成果が上がる体質が構築されていきます。これを意識しているかしていないかでは、現場レベルに大きな差が出ます。そして、これを意識するためには、IEの基礎を知っていることが欠かせないのです。

IEのメリット

IEのメリットを確認しましょう。

・記号化・図表化することにより共通の言葉で検討ができること

・分析手順さえ間違えなければ、誰でも 「同じ結果」が得られること

・事実を「定量的」に分析するため、出てきた問題点に対して納得感が得られ易いこと

・改善や標準化を体系的に実施できること

これらのIEのメリットを活かして、現場を良い形に大きく変えていきましょう。

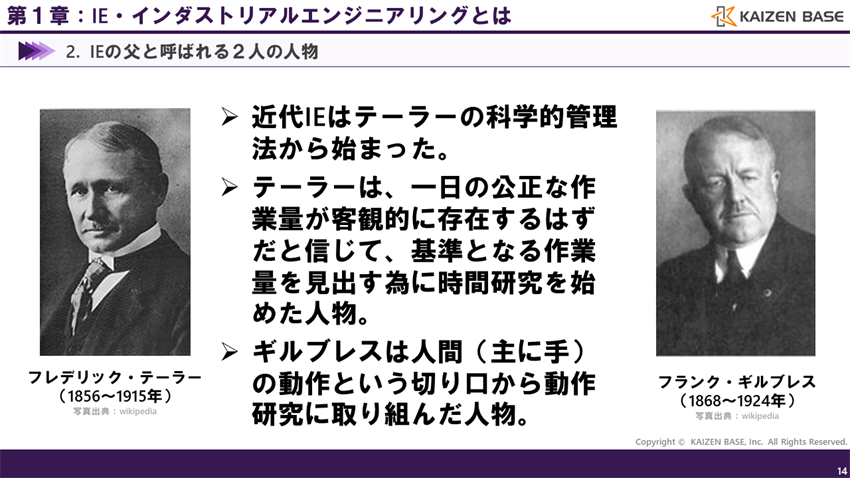

IEの父と呼ばれる2人の人物

それでは次に、IEの父と呼ばれる2人の人物について確認していきます。

テーラーとギルブレス

IEを学ぶ上で外せない2人の人物は誰か分かりますか?IEの父と呼ばれる2人の人物です。

1人は、フレデリック・テーラーです。

もう1人は、フランク・ギルブレスです。

近代IEと呼ばれる、現代のカタチのIEは、テーラーの科学的管理法から始まりました。テーラーは、「一日の公正な作業量が客観的に存在するはずだ」と信じて、基準となる作業量を見出す為に「時間研究」を始めた人物です。

ギルブレスは、人間の動作、その中でも主に手の動作という切り口から「動作研究」に取り組んだ人物です。

IEを学ぶ際には外せない人物!

テーラーは、時間等に厳しかった人物と言われています。一方、ギルブレスはユーモラスな性格を持つ人物だったと言われています。性格は違えど、2人とも直接作業に従事した経験を持ちます。つまり、現場を分かっている人物が、現場に密着した研究を熱心な科学的態度で行なってきたのです。

テーラーとギルブレスの2人は、IEの発展に多大なる貢献をしており、IEを学ぶ際には外せない人物となります。

テーラーの功績

それでは、テーラーの功績について詳細を確認していきましょう。

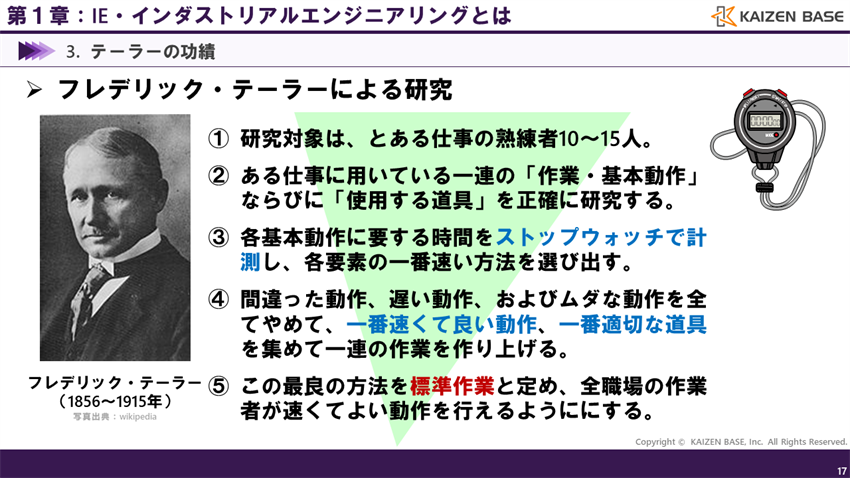

テーラーの研究

テーラーは、次のような研究を行ないました。

研究対象は、とある仕事の熟練者10~15人です。その仕事に用いている一連の「作業・基本動作」、ならびに「使用する道具」を正確に研究しました。

方法としては、各基本動作に要する時間をストップウォッチで計測し、各要素の一番速い方法を選び出すというものです。間違った動作、遅い動作、およびムダな動作を全てやめて、一番速くて良い動作と一番適切な道具を集めて、一連の作業を作り上げようとしたのです。

この最良の方法を標準作業と定め、全職場の作業者が速くてよい動作が行われるようにすることが研究の目的です。

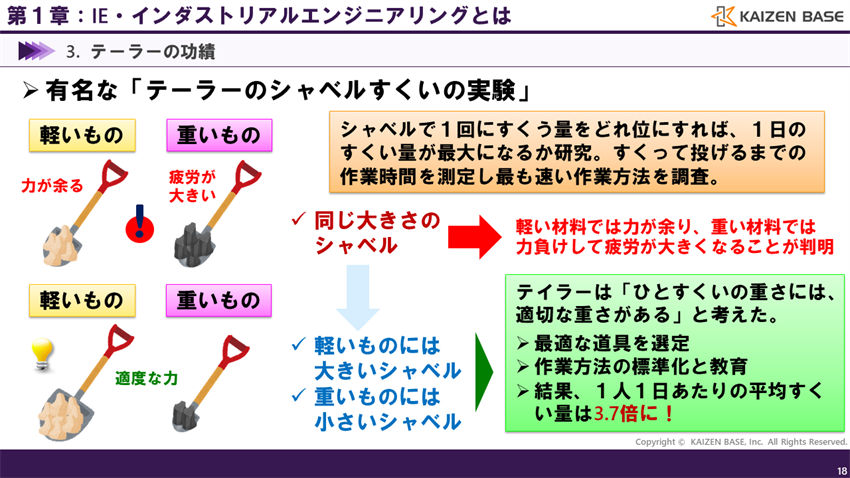

テーラーのシャベルすくいの実験

この研究は、「テーラーのシャベルすくいの実験」として有名なものです。

当時対象となった仕事では、鉄くず、石炭やコークス、石灰石、砂や砂利など、シャベルですくう物が様々ありました。当然のことながら、すくうものによって大きさや形、重さなどは異なります。

テーラーは、シャベルで1回にすくう量をどれ位にすれば、1日のすくい量が最大になるかを研究したのです。具体的には、すくって投げるまでの作業時間を測定し最も速い作業方法を調査する形で行なわれました。

その結果、軽いものと重いものを同じ大きさのシャベルですくった場合、軽い材料をすくうと力が余り、重い材料をすくうと力負けして疲労が大きくなることが判明しました。

この結果から、テーラーは、「ひとすくいの重さには、適切な重さがある」と考え、軽いものには大きいシャベル、重いものには小さいシャベルを使うことにしました。最適な道具の選定です。そして、作業方法の標準化と教育を行なった結果、1人1日あたりの平均すくい量は、3.7倍にも増加したのです。

この実験は、今考えれば当たり前のように感じるかもしれません。しかし、この考えを初めて導入した当時は、きっと大きな衝撃が走ったことに違いありません。テーラーは、その後の産業界を発展させたという意味で、大きな功績を残したと言われています。

ギルブレスの功績

次に、もう1人の重要人物であるギルブレスの功績を確認していきます。

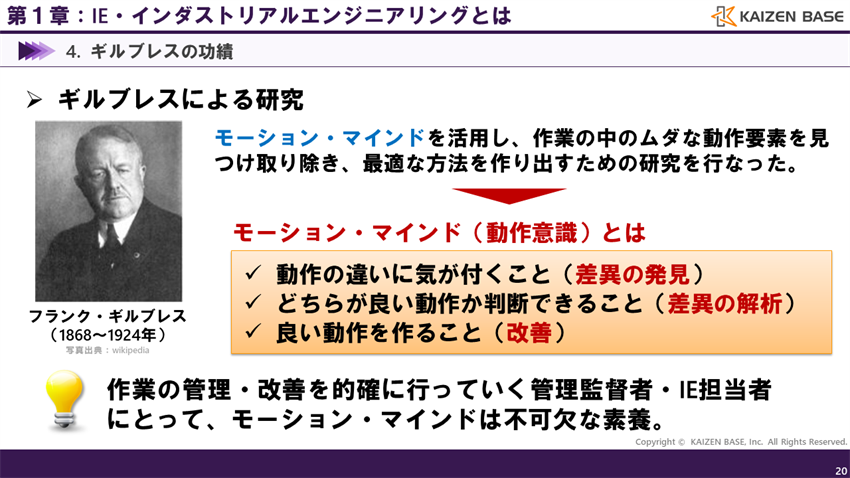

ギルブレスの研究

ギルブレスは、モーション・マインド(動作意識)を活用し、作業の中のムダな動作要素を見つけて取り除き、最適な方法を作り出すための研究を行なった人物です。

モーションマインドとは、動作意識のことを指します。

・動作の違いに気が付くこと(差異の発見)

・どちらが良い動作か判断できること(差異の解析)

・良い動作を作ること(改善)

これらが出来る能力をモーションマインドと呼びます。作業の管理・改善を的確に行っていく管理監督者・IE担当者にとって、モーションマインドは不可欠な素養となります。

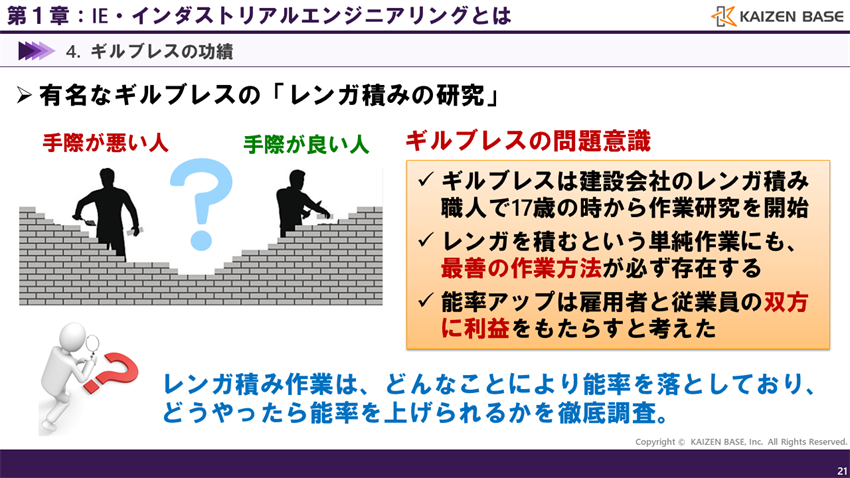

ギルブレスのレンガ積みの研究

ギルブレスの研究で有名なのは、「レンガ積みの研究」です。

ギルブレスは建設会社のレンガ積み職人で、17歳の時から作業研究を開始しました。その際、こんな問題意識を持ちました。

レンガを積むという単純作業にも、最善の作業方法が必ず存在するはずだ。きっと能率アップは雇用者と従業員の双方に利益をもたらすに違いないと考えたのです。

そこでギルブレスは、レンガ積み作業は、どんなことにより能率を落としており、どうやったら能率を上げられるかを徹底調査しました。

改善活動の基本の考え方に

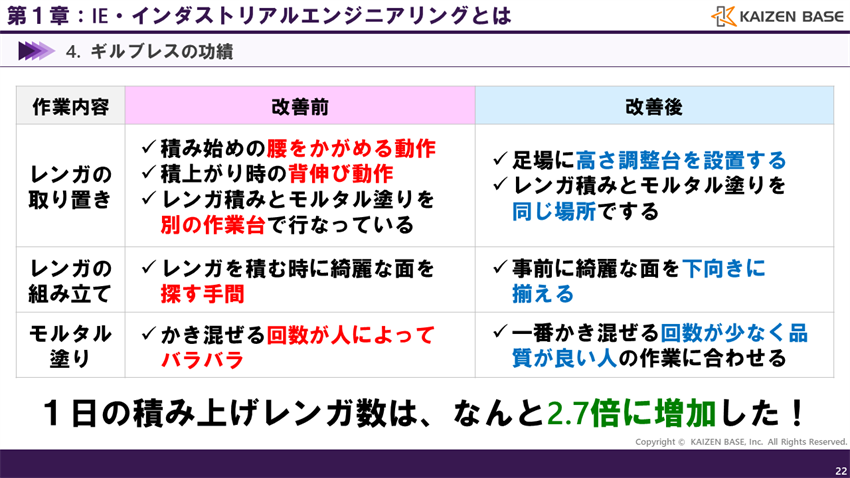

まず、レンガの取り置きの動作に関して、改善前の状態は、

・積み始めの腰をかがめる動作がある

・積上がり時の背伸び動作がある

・レンガ積みとモルタル塗りを別の作業台で行なっている

などが問題として浮かび上がりました。

その問題に対して、

・足場に高さ調整台を設置する

・レンガ積みとモルタル塗りを同じ場所でする

という改善を行ないました。

また、レンガの組み立ての動作に関しては、レンガを積む時に綺麗な面を探す手間があることが分かりました。

その問題に対して、事前に綺麗な面を下向きに揃えるように改善を行ないました。更に、モルタル塗りの動作に関しては、かき混ぜる回数が人によってバラバラであることが分かりました。

その問題に対して、一番かき混ぜる回数が少なく品質が良い人の作業に合わせるという改善を行ないました。

その結果、1日の積み上げレンガ数は、なんと2.7倍に増加したのです。

この研究は、まさに改善活動の基本の考え方になるものであり、今でもこのような改善は、どのような業界・業種でも大切な視点の1つとなっています。これがギルブレスの功績です。

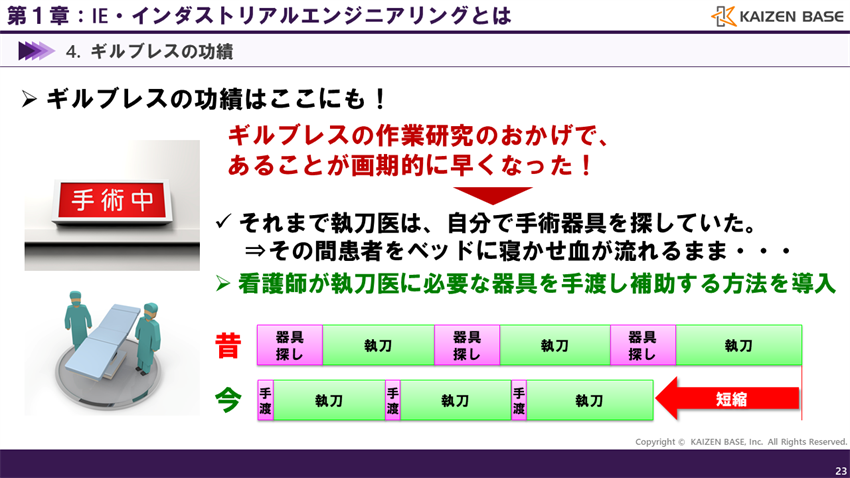

ギルブレスにはこんな功績も

もう1つ、ギルブレスの功績を紹介しましょう。

ギルブレスの作業研究のおかげで、あることが画期的に早くなったのですが、それは何だか分かりますか?

そう、それは外科手術です。

それまで執刀医は、自分で手術器具を探していたそうです。その間、患者をベッドに寝かせ血が流れるままになっており、時間が命に直結する手術においては、無視できない問題でした。そこで、ギルブレスの研究を活かし、看護師が執刀医に必要な器具を手渡し補助する方法が導入されたのです。

その結果、手術時間は大幅に短縮したのです。患者の命を守る一助となったことも、ギルブレスの功績の1つと言われています。

IEの全体像と代表的な分析手法

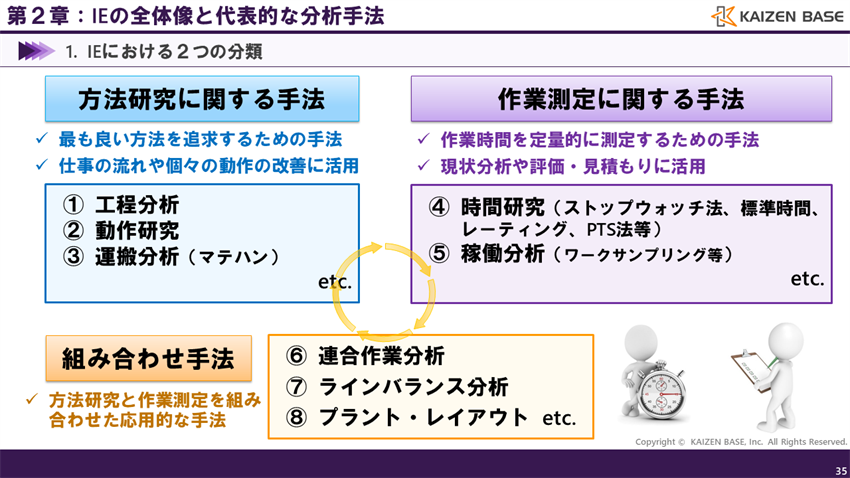

1IEにおける2つの分類

それではここからは、「IEにおける2つの分類」について確認していきたいと思います。

IEは難しい?

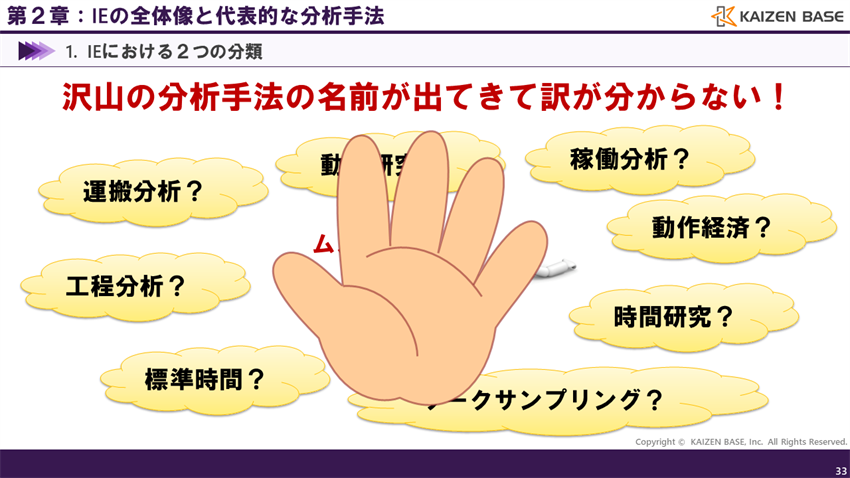

IEを学習していくと、多くの人はこのような印象を持ちます。

「沢山の分析手法の名前が出てきて訳が分からない!」

それもそのはずです。IEでは用途に応じて様々な分析手法があります。例えば、工程分析、運搬分析、動作研究、稼働分析、動作経済、時間研究、ワークサンプリング、標準時間などです。

ここまで聞いて、あぁもう無理だと思ってしまうかもしれません。しかし、ここで諦めないでください。それぞれを個別に覚えようとすると大変ですが、実は大きく2つの視点を押さえておけばそれほど難しくはありません。

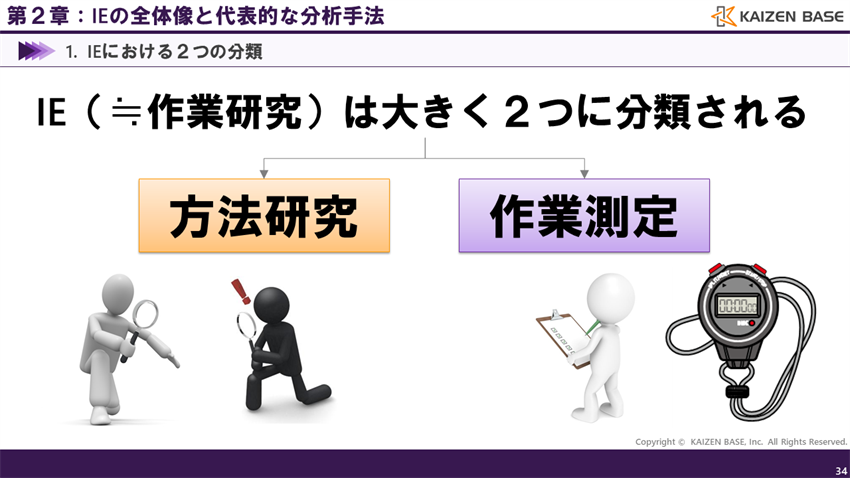

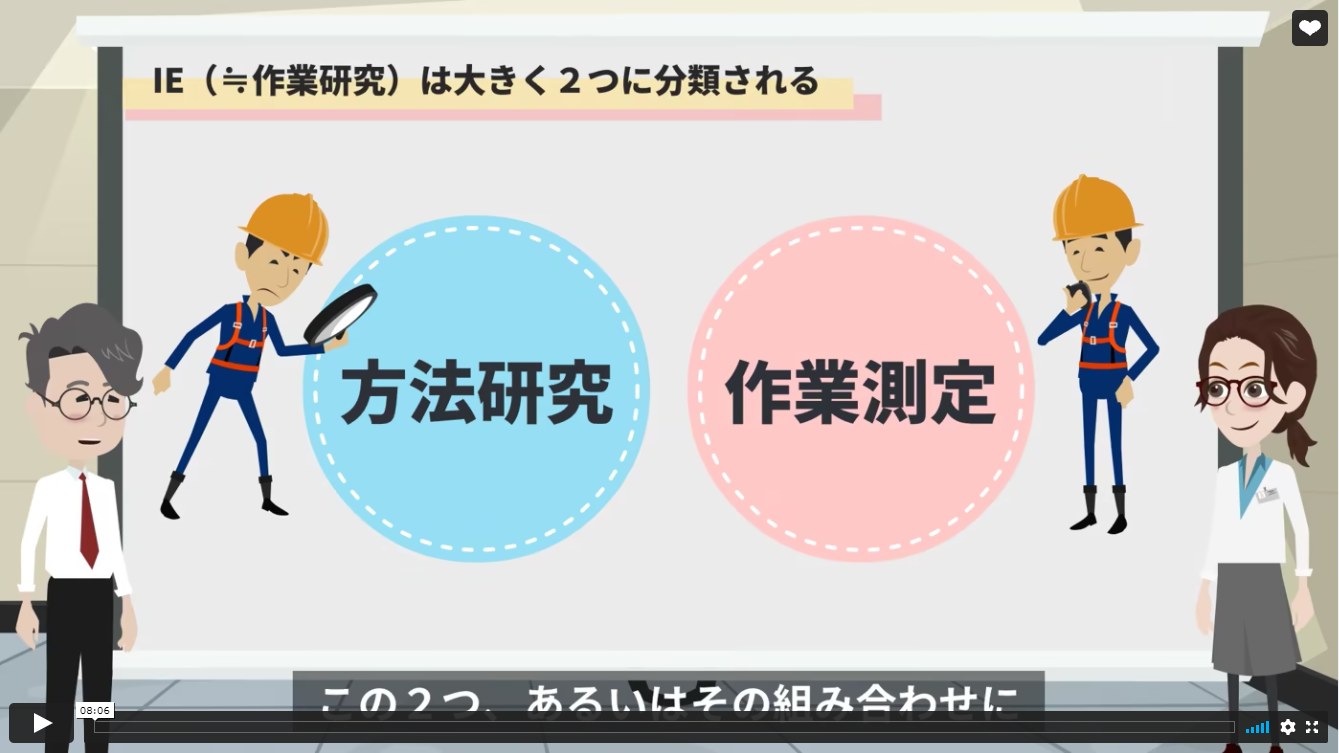

IEは大きく2つに分類できる

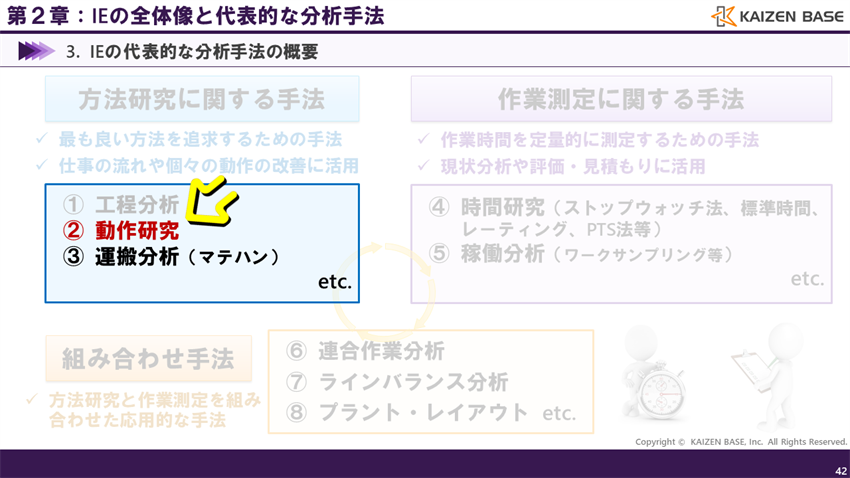

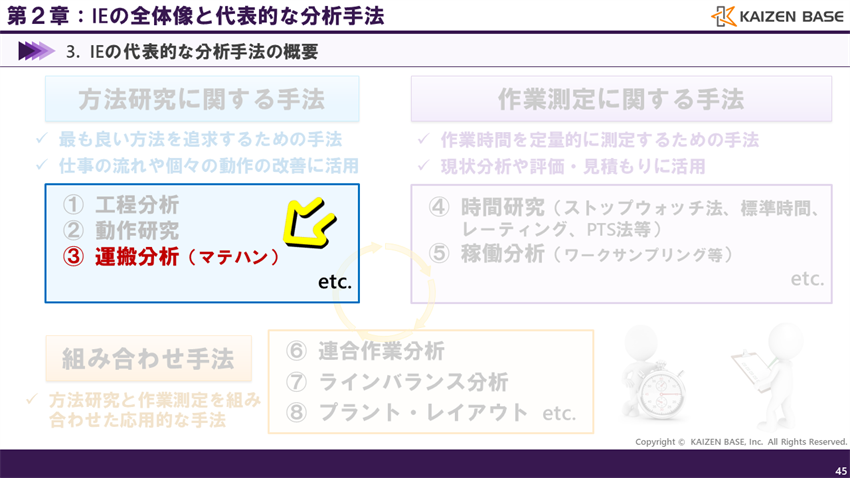

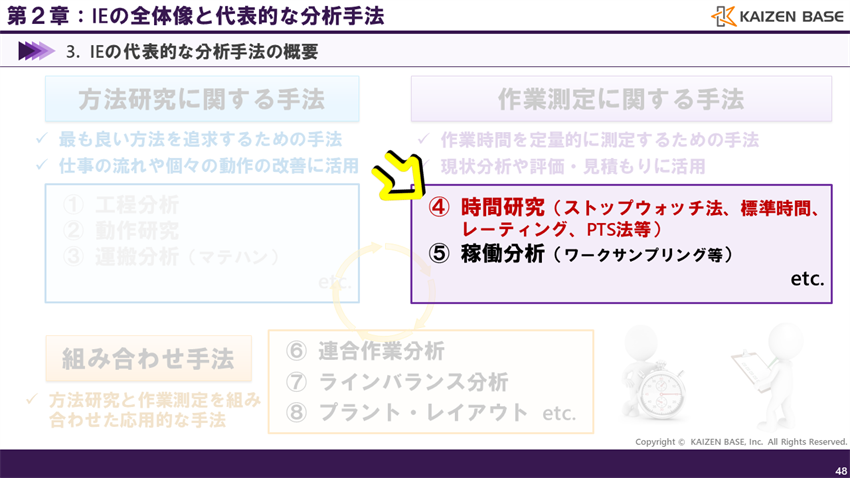

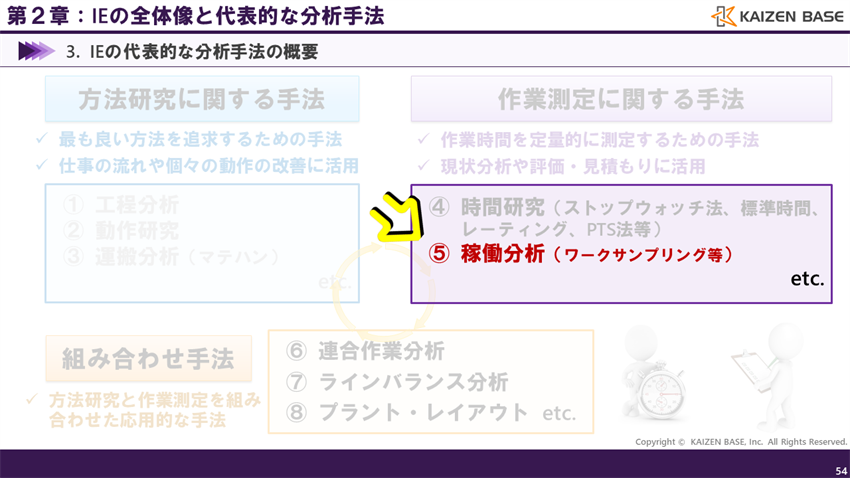

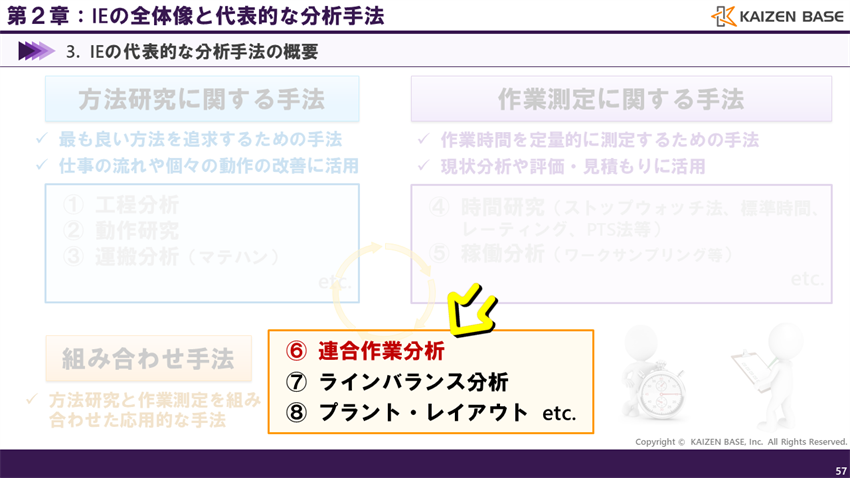

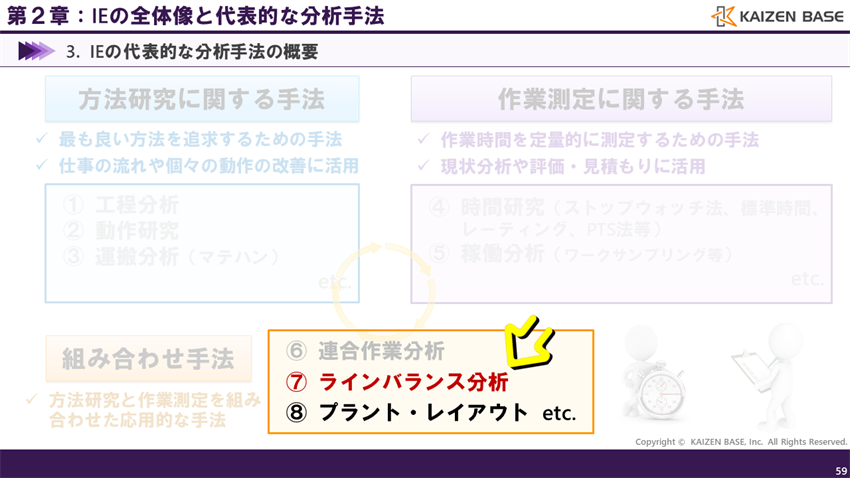

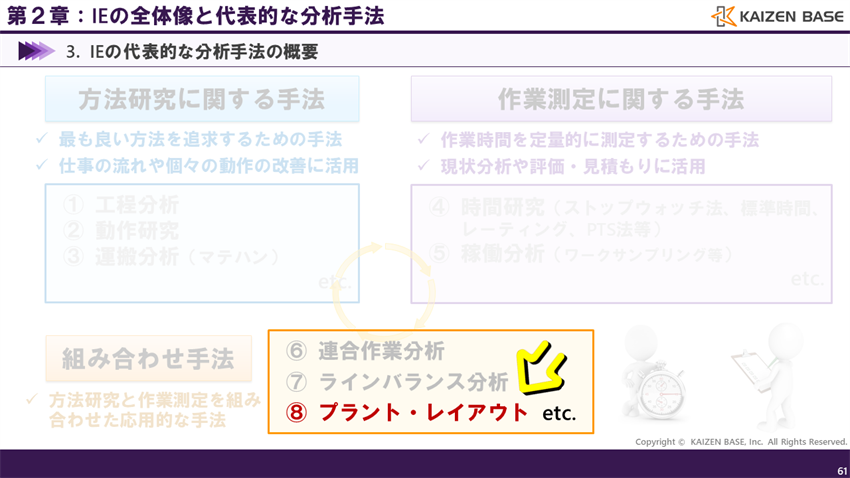

IE、作業研究は、大きく2つに分類されます。

1つは方法研究で、もう1つは作業測定です。

この2つ、あるいはその組み合わせに様々な分析手法がぶら下がっているとイメージしてください。

方法研究と作業測定

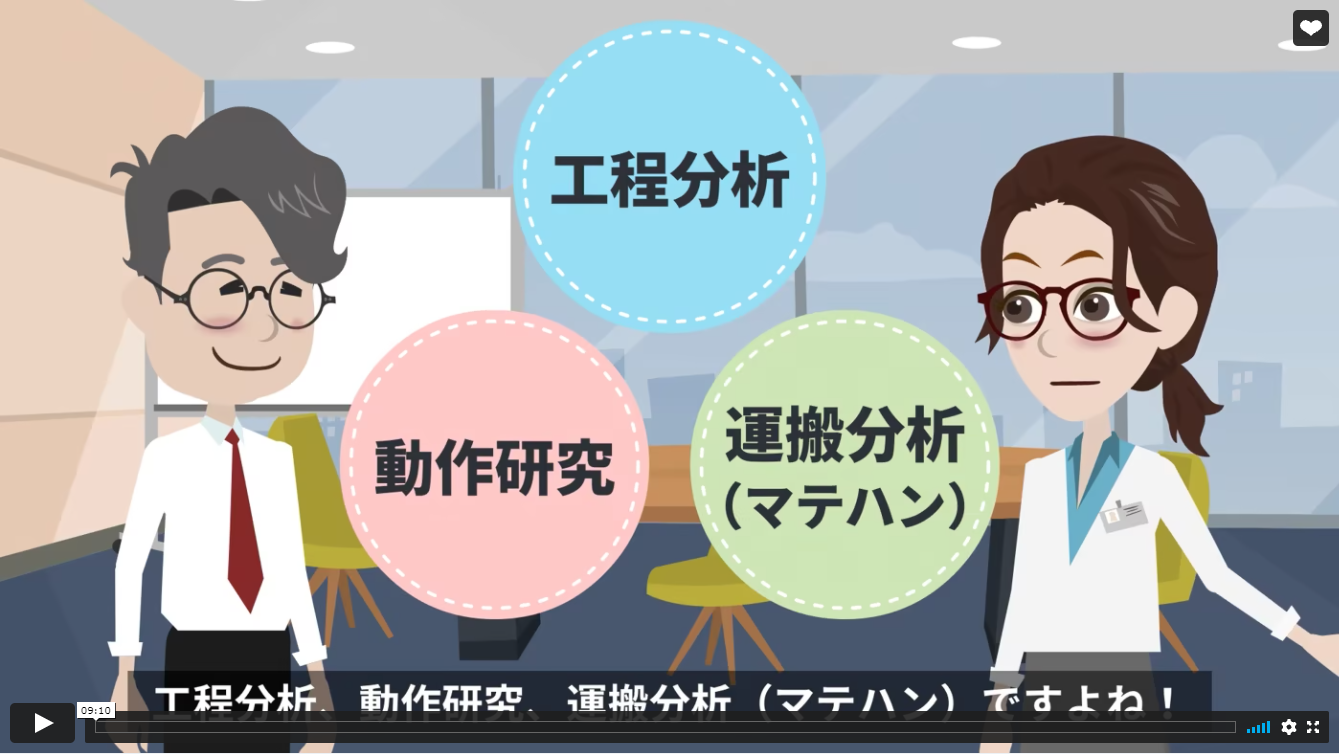

方法研究とは、最も良い方法を追求するための手法です。仕事の流れを改善したり、個々の動作の改善に活用します。方法研究に属する分析手法には、工程分析、動作研究、運搬分析(マテハン)等が該当します。マテハンとは、マテリアルハンドリングのことです。

作業測定とは、作業時間を定量的に測定するための手法です。現状分析や評価・見積もりに活用します。作業測定に属する分析手法には、時間研究と稼働分析等が該当します。時間研究の中には、ストップウォッチ法、標準時間、レーティング、PTS法等の方法や視点が含まれます。稼働分析の中には、ワークサンプリング等の方法が含まれます。

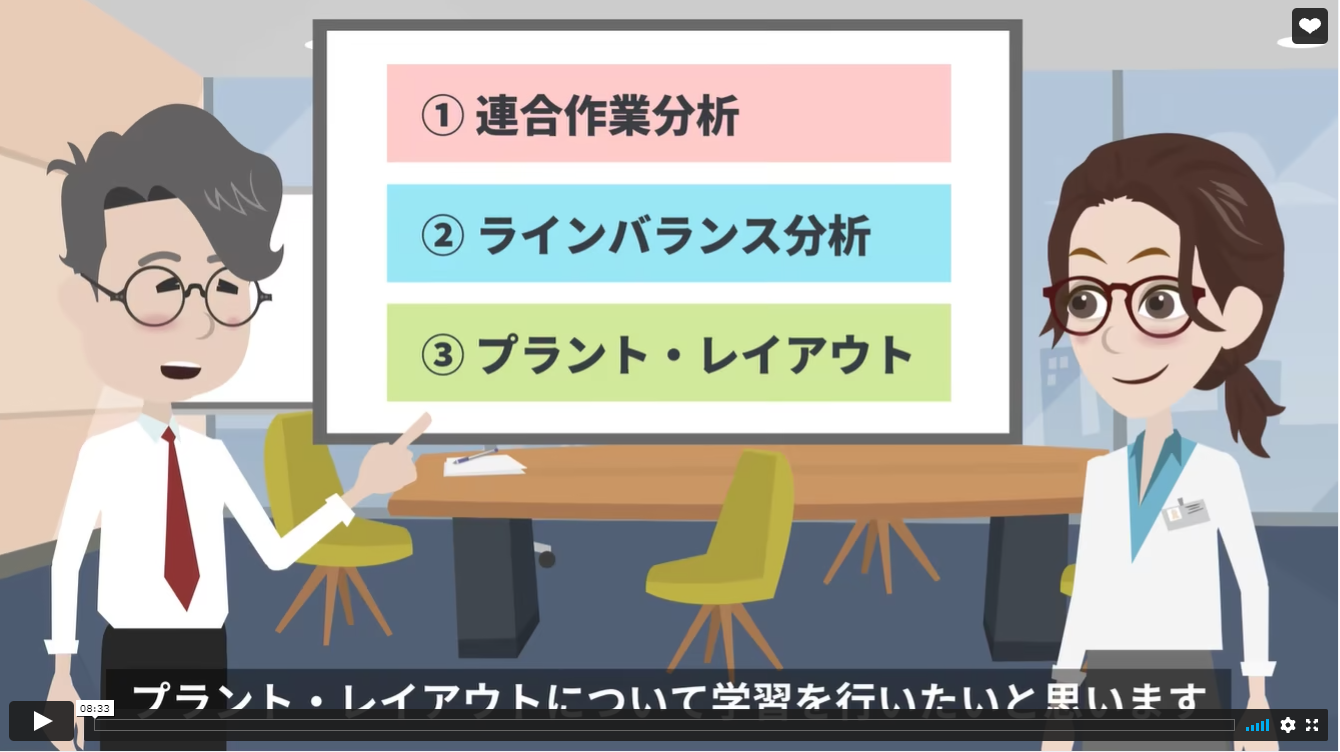

そして、方法研究と作業測定を組み合わせた応用的な手法として、連合作業分析、ラインバランス分析、プラント・レイアウト等が該当します。これらがIEの各分析手法の分類になります。

方法研究と作業測定という大きな2つの分類と、それを組み合わせたものがあり、各分析手法はそのどこかに属すると覚えておきましょう。

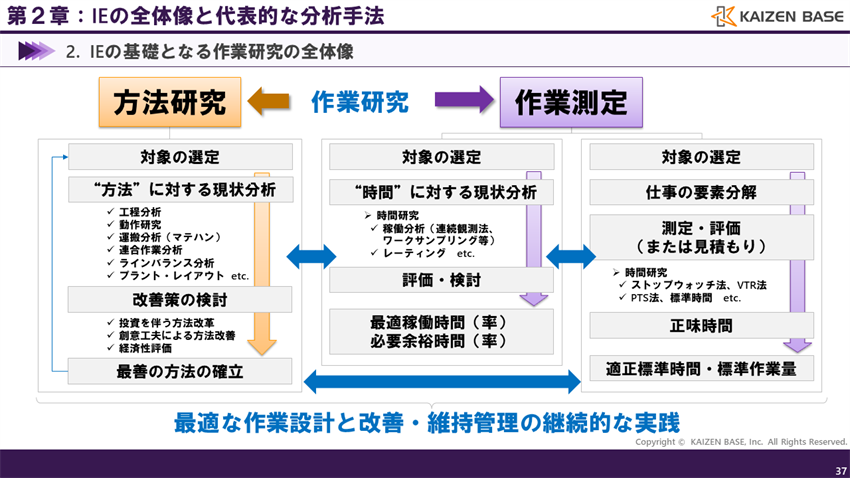

IEの基礎となる作業研究の全体像

それでは次に、IEの基礎となる作業研究の全体像について確認していきます。

状況に応じて必要な手法を活用できるスキルを身に付けよう

IE(作業研究)は、方法研究と作業測定の2つに分けられることを確認しました。それぞれに対して、進め方のイメージを確認していきます。

方法研究においては、次のようなステップで進めていきます。

まず、対象の選定を行います。

次に、今行なっている方法に対して現状分析を行いますが、ここで各種の分析手法を活用します。工程分析、動作研究、運搬分析(マテハン)等の基本的な手法に加えて、応用的な連合作業分析、ラインバランス分析、プラント・レイアウト等の手法が活用できますね。

現状分析を行なったら、改善策の検討を行います。投資を伴う方法改革、創意工夫による方法改善に対して経済性評価を行いながら進めていきます。

そして、最善の方法が確立されたら、更なる改善のために、対象の選定に戻ります。

作業測定も同様に、対象の選定、時間に対する現状分析、評価・検討、最適な稼働時間や必要余裕時間を求めるという流れで行います。

現状分析のステップにおいて、時間研究における稼働分析(連続観測法、ワークサンプリング)、レーティング等の考え方を活用します。

作業測定においては、時間の見積りの視点でも活用します。

対象の選定、仕事の要素分解、測定・評価・見積り、正味時間から適正標準時間・標準作業量を決定していきます。

この中で、測定・評価・見積りにおいて、時間研究におけるストップウォッチ法、VTR法、PTS法、標準時間の考え方が有効となります。

これらのステップを通して、最適な作業設計と改善・維持管理の継続的な実践を進めていきます。

なお、ここに挙げたものはそれぞれを独立して行うのではありません。相互に補完し合って活用していくものになります。

例えば工程分析を活用し改善を行いながら、標準時間の考え方を用いたり、ワークサンプリングを行なってから動作研究を行なったりというような形で活用します。

状況に応じて、自分達に今必要な手法を活用できるスキルを身に付けていきましょう。

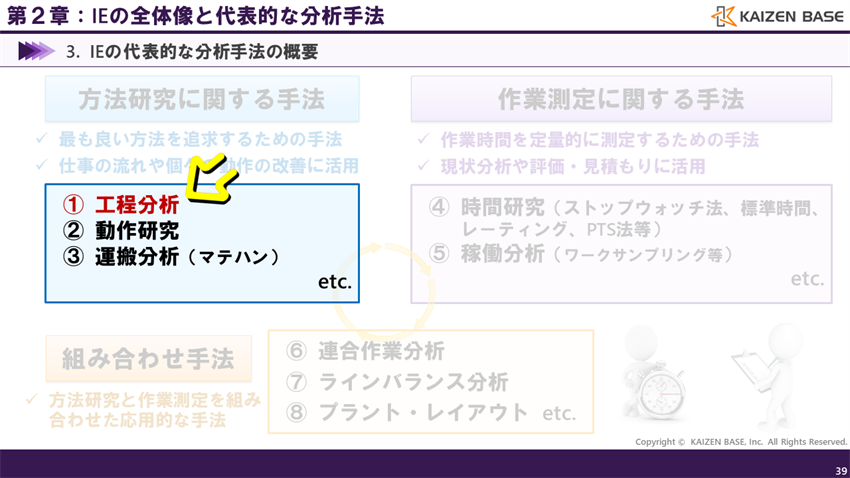

IEの代表的な分析手法の概要

それでは次に、IEの代表的な分析手法に関して、概要を確認していきましょう。

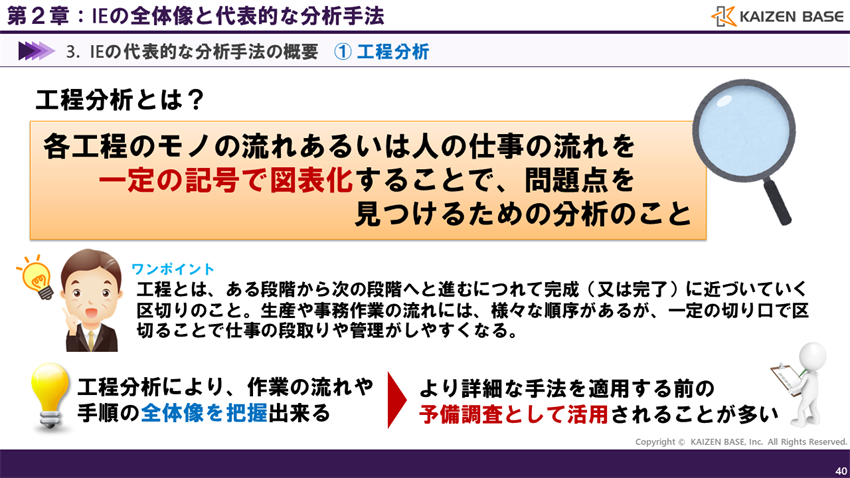

工程分析とは

1つ目は、工程分析です。

作業の流れや手順の全体像を把握する

工程分析とは、各工程のモノの流れあるいは人の仕事の流れを一定の記号で図表化することで問題点を見つけるための分析のことです。

ここでワンポイントです。工程とは、ある段階から次の段階へと進むにつれて完成(又は完了)に近づいていく区切りのことを指します。生産や事務作業の流れには様々な順序がありますが、一定の切り口で区切ることで、仕事の段取りや管理がしやすくなります。

工程分析により、作業の流れや手順の全体像を把握することが出来ます。

従って、より詳細な手法を適用する前の予備調査として活用されることが多いのが、この工程分析です。

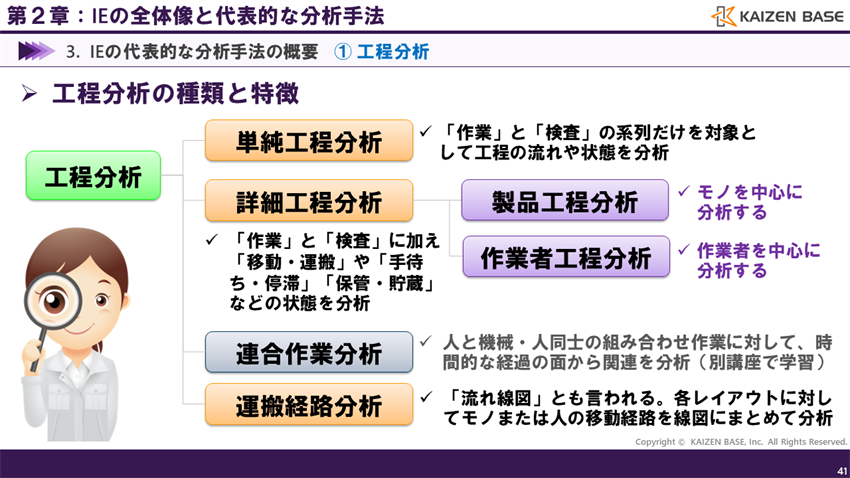

工程分析の種類と特徴の概略

工程分析の種類と特徴の概略を確認していきましょう。大きく4つの種類があります。

1つ目は、単純工程分析で、「作業」と「検査」の系列だけを対象として工程の流れや状態を分析します。

2つ目は、詳細工程分析で、「作業」と「検査」に加え「移動・運搬」「手待ち・停滞」「保管・貯蔵」などの状態を分析します。

詳細工程分析は、さらにモノを中心に分析する「製品工程分析」と、作業者を中心に分析する「作業者工程分析」に分けられます。

3つ目は、連合作業分析で、人と機械・人同士の組み合わせ作業に対して、時間的な経過の面から関連状態を分析します。

連合作業分析は、方法研究に加えて、作業測定に関する視点も含まれるため、本講義では「方法研究と作業測定を組合せた応用的手法」の講座に分類しています。

4つ目は、運搬経路分析、別名「流れ線図」とも呼ばれるもので、各レイアウトに対してモノまたは人の移動経路を線図にまとめて分析します。

以上が工程分析の概略です。

動作研究とは

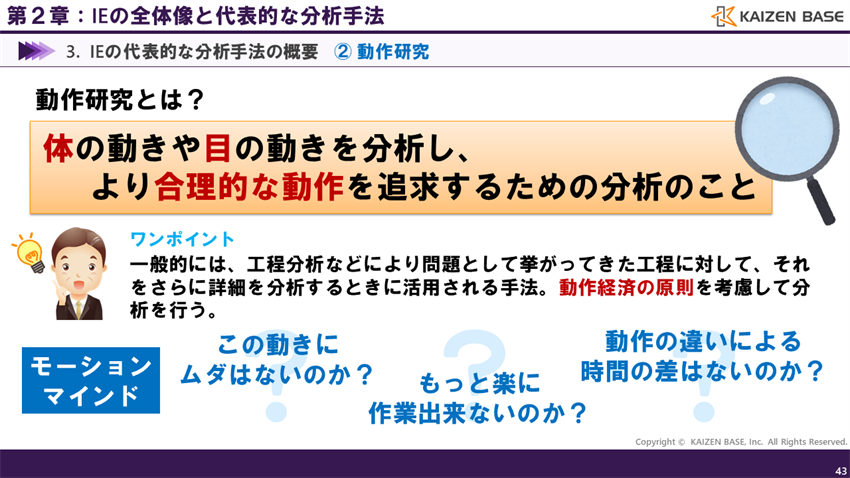

2つ目は、動作研究です。

動作研究ではモーション・マインドが重要

動作研究とは、体の動きや目の動きを分析し、より合理的な動作を追求するための分析のことです。

ここでワンポイントです。動作研究は、一般的には工程分析などにより問題として挙がってきた工程に対して、さらにその詳細を分析するときに活用される手法です。

全体を見るよりも、個々の作業や動作の状態を分析する方法と位置付けられており、動作経済の原則を考慮して分析を進めていきます。

動作研究では、モーション・マインドが重要になります。

モーション・マインドとは、この動きにムダはないのか?もっと楽に作業出来ないのか?動作の違いによる時間の差はないのか?といったような視点を持つことを指します。

動作研究では、分析手法を活用し改善を進め成果を出しながら、このモーション・マインドを育てることが狙いです。

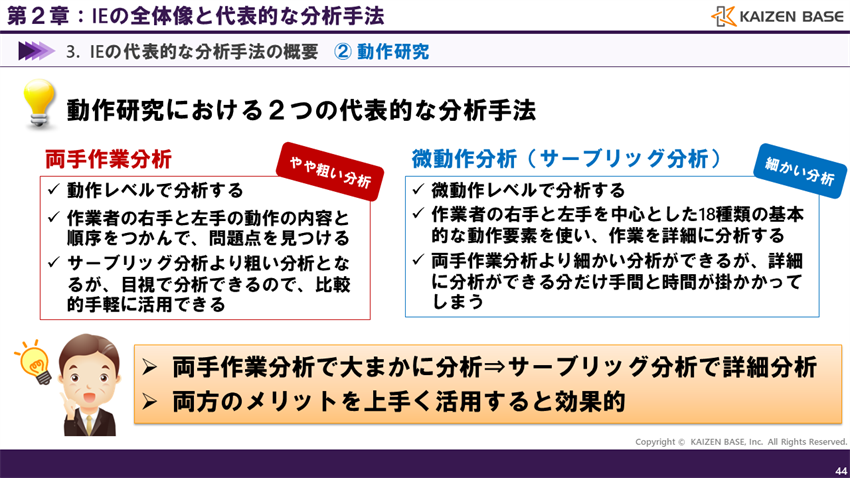

動作研究における代表的な分析手法

動作研究における代表的な分析手法は2つあります。

1つ目は両手作業分析で、もう1つは、微動作分析、通称サーブリッグ分析です。

両手作業分析は、作業を動作のレベルで分析します。作業者の右手と左手の動作の内容と順序をつかんで、問題点を見つけていくイメージです。もう1つのサーブリッグ分析より粗い分析となりますが、目視で分析できるため、比較的手軽に活用ができるという特徴があります。

微動作分析(サーブリッグ分析)は、作業を微動作のレベルで分析します。作業者の右手と左手を中心とした18種類の基本的な動作要素を使い、作業を詳細に分析していきます。両手作業分析より細かい分析ができますが、詳細に分析できる分だけ手間と時間が掛かってしまうという特徴があります。

両手作業分析がやや粗い分析で、サーブリッグ分析が細かい分析であると覚えておきましょう。

実際の活用シーンでは、両手作業分析で大まかに分析を行い、問題がありそうな部分を絞った上で、サーブリッグ分析で詳細を分析するような使い方をします。両方のメリットを上手く活用すると効果的です。

以上が動作研究の概略です。

運搬分析(マテハン)とは

3つ目は、運搬分析(マテハン)です。

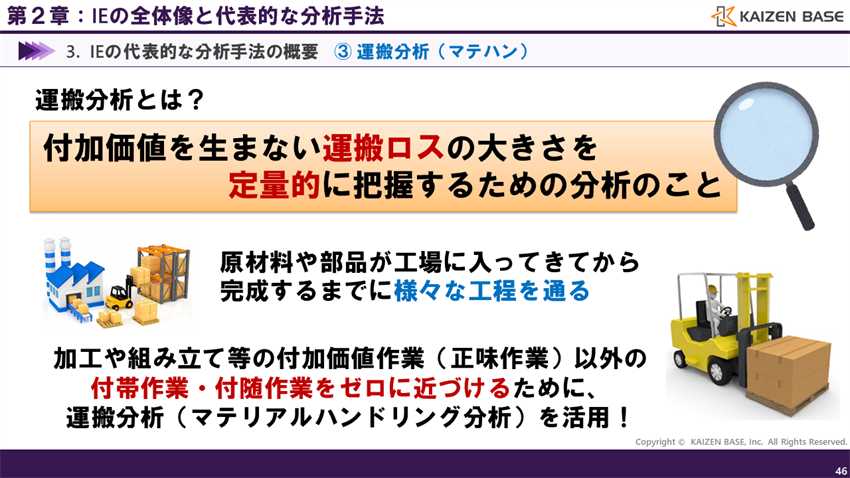

付加価値を生まない運搬ロスの大きさを定量的に把握する

運搬分析とは、付加価値を生まない運搬ロスの大きさを定量的に把握するための分析のことです。

原材料や部品が工場に入ってきてから完成するまでに様々な工程を通ります。

加工や組み立て等の付加価値作業(正味作業)以外の付帯作業・付随作業をゼロに近づけるために、運搬分析(マテリアルハンドリング分析)が活用されます。

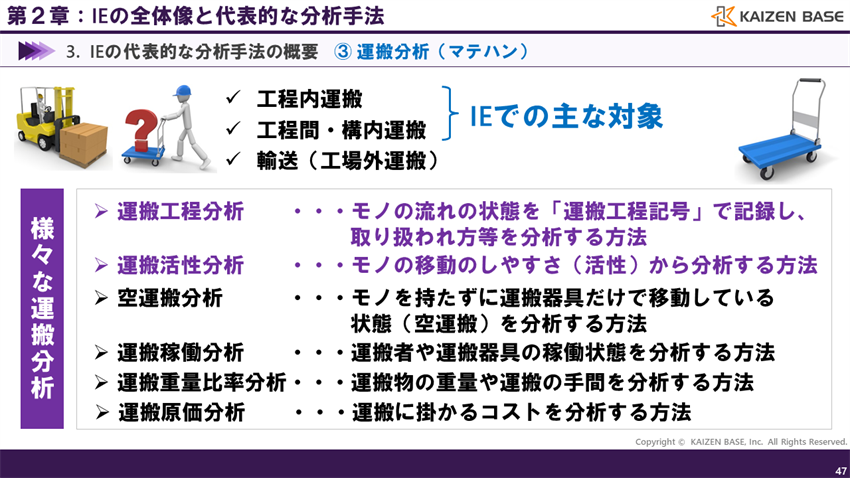

IEでは工程内運搬、工程間・構内運搬を対象にした分析が中心

運搬と一言で言っても、工程内運搬、工程間・構内運搬、輸送(工場外運搬)等がありますが、IEでは工程内運搬、工程間・構内運搬を対象にした分析が中心となります。

運搬分析には様々な種類があります。

運搬工程分析は、モノの流れの状態を「運搬工程記号」で記録し、取り扱われ方等を分析する方法です。

運搬活性分析は、モノの移動のしやすさ(活性)から分析する方法です。

この2つが運搬分析において様々なシーンで活用される代表的な手法となります。

その他にも、空運搬分析、運搬稼働分析、運搬重量比率分析、運搬原価分析などがあります。

以上が運搬分析(マテハン)の概略です。

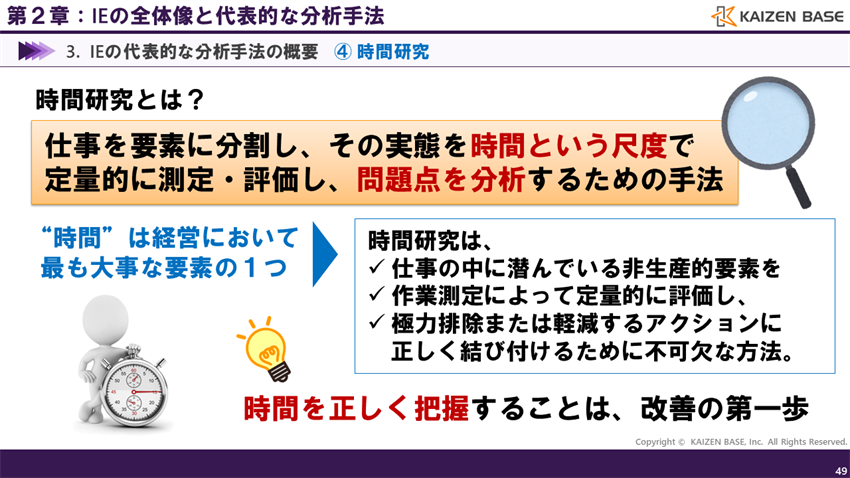

時間研究とは

4つ目は、時間研究です。

仕事を時間という尺度で定量的に測定・評価

時間研究とは、仕事を要素に分割し、その実態を時間という尺度で定量的に測定・評価し、問題点を分析するための手法です。

どんな企業にも、どんな人にも平等に与えられている時間。この時間をどう扱うのかは、経営において最も大事な要素の1つです。

時間研究は、仕事の中に潜んでいる非生産的要素を作業測定によって定量的に評価し、極力排除または軽減するアクションに正しく結び付けるために不可欠な方法となります。

時間を正しく把握することは、改善の第一歩です。第一歩を踏み外さないように、正しく時間を把握する方法を身に付けることが時間研究の狙いでもあります。

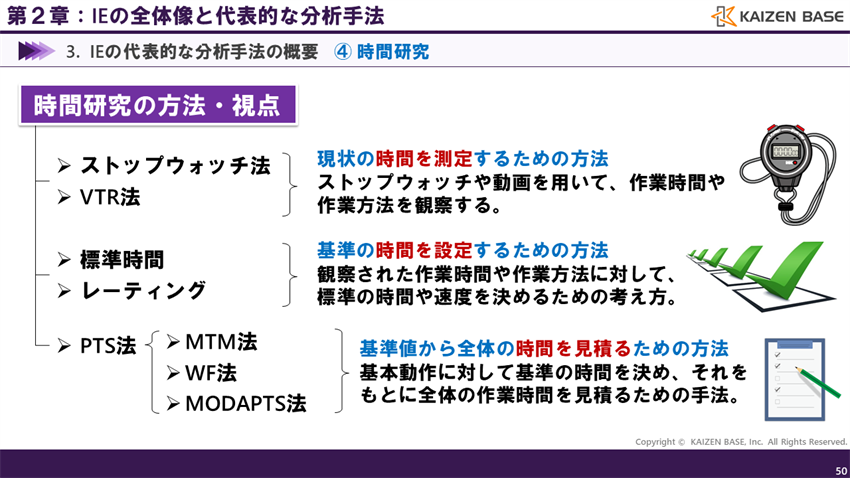

時間研究の方法・視点

時間研究の方法・視点は次の通りです。

現状の時間を測定する方法としては、ストップウォッチ法、VTR法があります。ストップウォッチや動画を用いて、作業時間や作業方法を観察する方法です。昔とは異なり、ITツールが発展した現代では、作業動画の撮影も手軽に行えるようになりました。

基準の時間を設定するための方法としては、標準時間とレーティングの視点を押さえておきましょう。観察された作業時間や作業方法に対して、標準の時間や速度を決めるための考え方です。

基準値から全体の時間を見積るための方法としては、PTS法が挙げられます。基本動作に対して基準の時間を決め、それをもとに全体の作業時間を見積るための手法です。標準作業、レーティング、PTS法について、もう少しだけ内容を確認してみましょう。

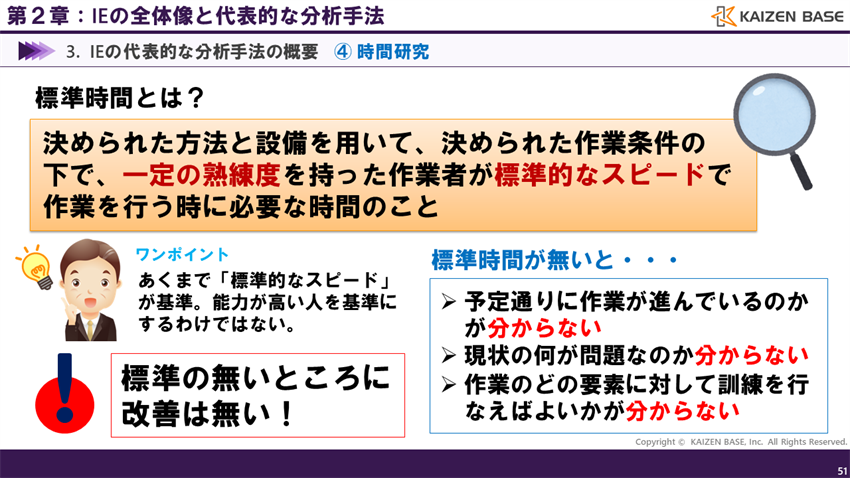

標準時間とは

標準時間とは、決められた方法と設備を用いて、決められた作業条件の下で、一定の熟練度を持った作業者が標準的なスピードで作業を行う時に必要な時間のことです。

ここでワンポイントです。標準時間においては、あくまで「標準的なスピード」が基準です。能力が高い人を基準にするわけではありません。

標準時間が無いと、予定通りに作業が進んでいるのかが分かりません。現状の何が問題なのか分かりません。作業のどの要素に対して訓練を行なえばよいかが分かりません。

「標準の無いところに改善は無い」と言われるように、標準作業が無いと良いのか悪いのかが分からない、という意味で大事な視点として捉えておきましょう。

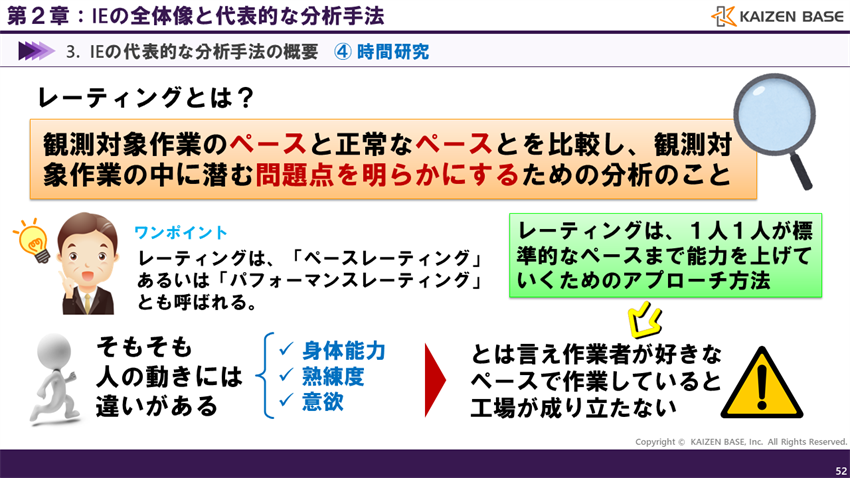

レーティングとは

レーティングとは、観測対象作業のペースと正常なペースとを比較し、観測対象作業の中に潜む問題点を明らかにするための分析のことです。

ここでワンポイントです。レーティングは、「ペースレーティング」あるいは「パフォーマンスレーティング」とも呼ばれています。

大前提として、そもそも人の動きには違いがあります。

身体能力、熟練度、意欲などが誰でも同じではないからです。

とは言え、作業者が好きなペースで作業していると、工場が成り立たなくなってしまいます。そこでレーティングという考え方が大切になってくるのです。

レーティングは、1人1人が標準的なペースまで能力を上げていくためのアプローチ方法だと覚えておきましょう。

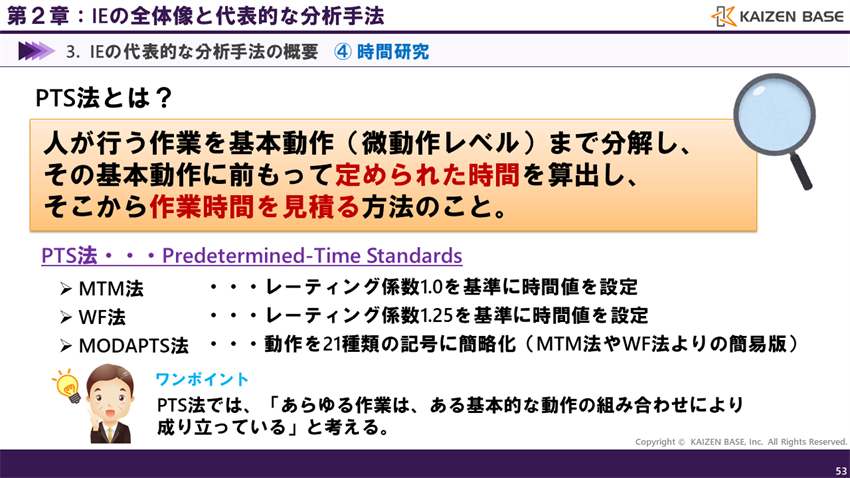

PTS法とは

PTS法とは、人が行う作業を基本動作(微動作レベル)まで分解し、その基本動作に前もって定められた時間を算出し、そこから作業時間を見積る方法のことです。

PTS法は、Predetermined-Time Standardsの略で、事前に決められた時間の標準値を意味します。

種類には、MTM法、WF法、MODAPTS法などがありますが、基本的には同じ考え方で分析を行います。

ここでワンポイントです。PTS法では、「あらゆる作業は、ある基本的な動作の組み合わせにより成り立っている」と考えます。

複雑な作業でも、細かな視点で見てみると、基本動作が連続しているだけであり、基本動作に時間設定を行えば、作業全体の時間も算出できるという考え方がベースとなっているのです。

以上が時間研究の概略です。

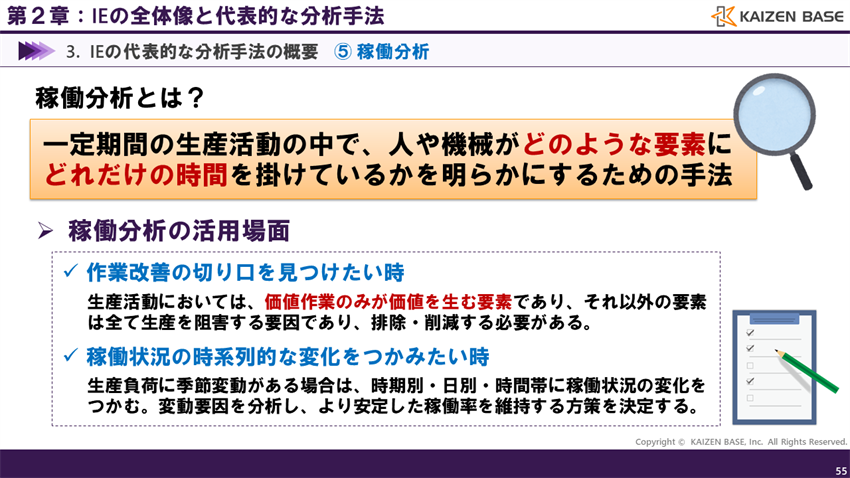

稼働分析とは

5つ目は、稼働分析です。

人や機械がどの要素にどれだけの時間を掛けているか

稼働分析とは、一定期間の生産活動の中で、人や機械がどのような要素にどれだけの時間を掛けているかを明らかにするための手法です。時間研究の1つとして扱われ、「人の働きがどのような状況か掴み」、「改善の切り口を見つけ」、「改善前後の時系列的な変化をつかむ」ために有効なツールです。

稼働分析の活用場面としては、次のようなものが挙げられます。

まずは、作業改善の切り口を見つけたい時です。生産活動においては、価値作業のみが価値を生む要素です。それ以外の要素は全て生産を阻害する要因であり、排除・削減する必要があります。稼働分析では、価値のある作業の割合がどのくらいかを分析することができます。

また、稼働状況の時系列的な変化をつかみたい時にも有効です。生産負荷に季節変動がある場合は、時期別・日別・時間帯に稼働状況の変化をつかむ必要があります。変動要因を分析し、より安定した稼働率を維持する方策を決定するために、稼働分析は一定の役割を担うのです。

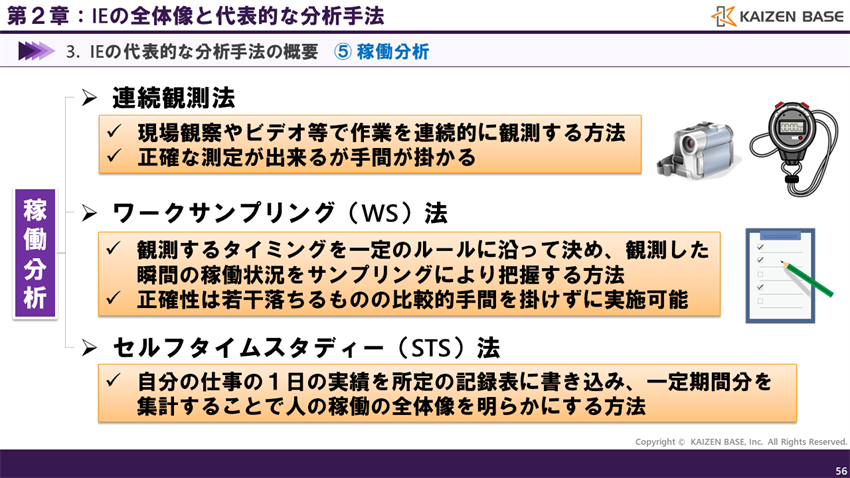

稼働分析の代表的な手法

稼働分析の代表的な手法は3つあります。

1つ目は、連続観測法です。現場観察やビデオ等で作業を連続的に観測する方法で、正確な測定が出来るが手間が掛かるという特徴があります。

2つ目は、ワークサンプリング法です。観測するタイミングを一定のルールに沿って決め、観測した瞬間の稼働状況をサンプリングにより把握する方法です。正確性は若干落ちるものの比較的手間を掛けずに実施が出来るという特徴があります。

3つ目は、セルフタイムスタディー法です。自分の仕事の1日の実績を所定の記録表に書き込み、一定期間分を集計することで人の稼働の全体像を明らかにする方法です。連続観測法とワークサンプリング法の中間のような手法となります。

以上が稼働分析の概略です。

連合作業分析とは

6つ目は、連合作業分析です。

組み合わせ(連合)において効率の良い方法を見つけ出す

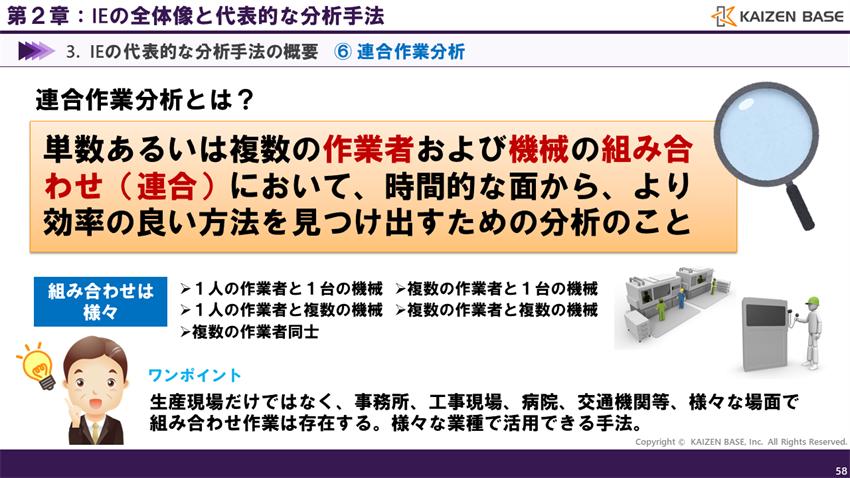

連合作業分析とは、単数あるいは複数の作業者および機械の組み合わせ(連合)において、時間的な面から、より効率の良い方法を見つけ出すための分析のことです。

組み合わせには、「1人の作業者と1台の機械」「1人の作業者と複数の機械」「複数の作業者同士」「複数の作業者と1台の機械」「複数の作業者と複数の機械」等様々あります。それらの組み合わせに対して、どの時間でどの動きがあるのかを細かく分析していくのが、連合作業分析です。

ここでワンポイントです。生産現場だけではなく、事務所、工事現場、病院、交通機関等、様々な場面で組み合わせ作業は存在します。そのため、連合作業分析は、様々な業種で活用できる手法でもあります。

ラインバランス分析とは

7つ目は、ラインバランス分析です。

生産ラインにおける各工程の能力の差をなくす

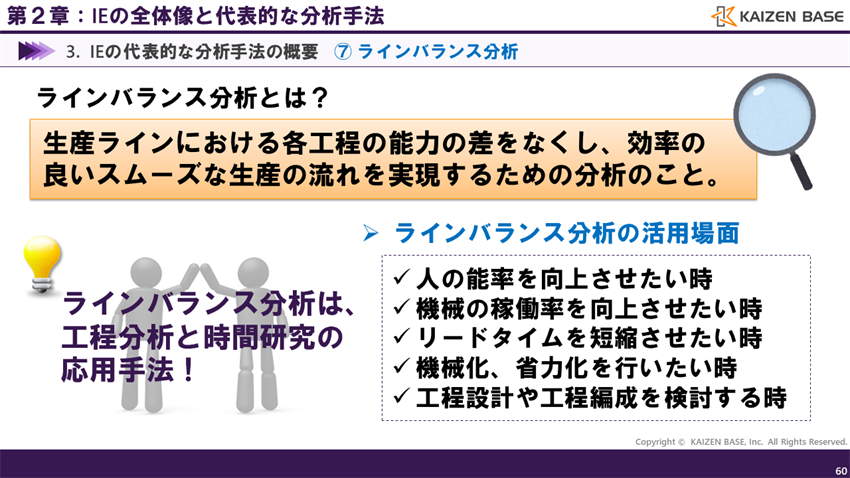

ラインバランス分析とは、生産ラインにおける各工程の能力の差をなくし、効率の良いスムーズな生産の流れを実現するための分析のことです。

ラインバランス分析は、まさに工程分析と時間研究の応用手法となります。

ラインバランス分析の活用場面としては、次のようなシーンが挙げられます。

・人の能率を向上させたい時

・機械の稼働率を向上させたい時

・リードタイムを短縮させたい時

・機械化、省力化を行いたい時

・工程設計や工程編成を検討する時

プラント・レイアウトとは

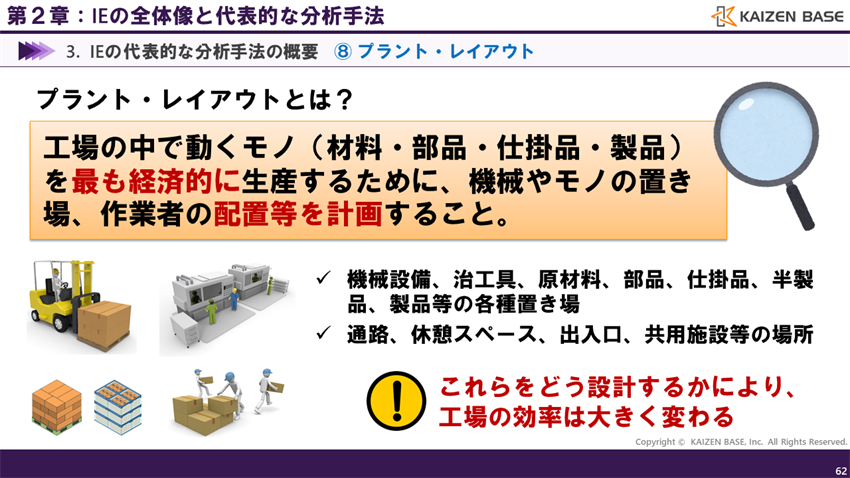

8つ目は、プラント・レイアウトです。

最も経済的な生産のために機械やモノの置き場等を計画する

プラント・レイアウトとは、工場の中で動くモノ(材料・部品・仕掛品・製品)を最も経済的に生産するために、機械やモノの置き場、作業者の配置等を計画することです。

工場の中では、機械設備、治工具、原材料、部品、仕掛品、半製品、製品等の各種置き場や、通路、休憩スペース、出入口、共用施設等の場所など、様々な配置を考えなければなりません。

これらをどう設計するかにより、工場の効率は大きく変わります。効率の良いレイアウトを検討するために、プラント・レイアウトの考え方や手法が役立ちます。

各分析手法の位置づけ

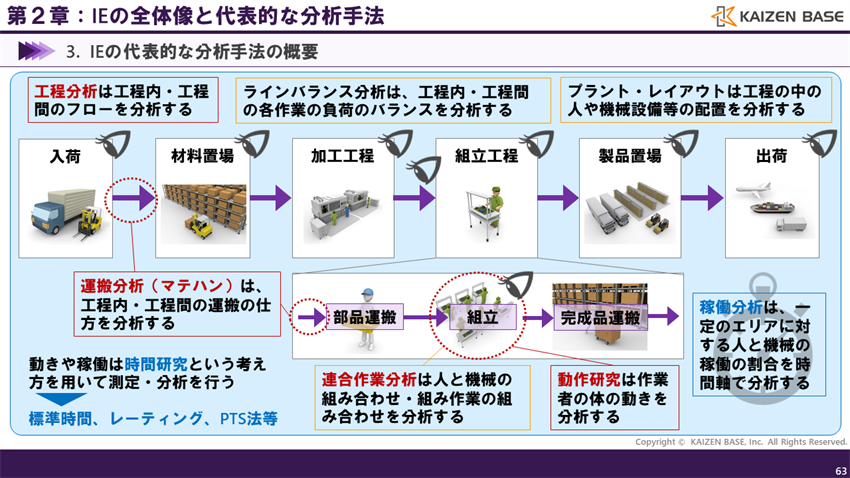

ここまでで各種の分析手法の概要を確認しました。今一度、各分析手法の位置づけを生産の流れと合わせて整理してみましょう。

まず、工程分析は、工程内あるいは工程間のフロー(流れ)を分析する時に活用します。

動作研究は、作業者の体の動きを分析する時に活用します。

運搬分析(マテハン)は、工程内・工程間の運搬の仕方を分析する時に活用します。

連合作業分析は人と機械の組み合わせ・組み作業の組み合わせを分析する時に活用します。

ラインバランス分析は、工程内・工程間の各作業の負荷のバランスを分析する時に活用します。

プラント・レイアウトは工程の中の人や機械設備等の配置を分析する時に活用します。

稼働分析は、一定のエリアに対する人と機械の稼働の割合を時間軸で分析する時に活用します。

そして、動きや稼働は時間研究という考え方を用いて測定・分析を行います。

さらに、時間研究は、標準時間、レーティング、PTS法の考え方が絡み合ってくるのです。

どうでしょうか、全体像はイメージできましたか?どういう目的・対象に対して、どの手法を活用するかによって、得られる効果は大きく変わってしまいます。

全体像を押さえた上で、手法選定を行うようにしましょう。

インダストリアルエンジニアリングのまとめ

以上で学んだことをまとめてみましょう。

インダストリアルエンジニアリングとは?

- IEとは、現場作業、事務所業務において、最適な方法を追及するための分析手法や改善手法のこと

- IE手法活用の1番の狙いは、IE手法を活用して改善するプロセスを通して、人材を育てること

- 改善の効果を上げることももちろん重要だが、自分の能力を高めること、つまり人材育成の手段でもある

- IEの父と呼ばれる2人の人物は、テーラーとギルブレス

- モーション・マインドとは、「動作の違いに気付く」「どちらが良い動作か判断できる」「良い動作を作ることが出来る」という意識と能力のこと

- IEのメリット① 記号化・図表化することにより共通の言葉で検討ができること

- IEのメリット② 分析手順さえ間違えなければ、誰でも 「同じ結果」が得られること

- IEのメリット③ 事実を「定量的」に分析するため、出てきた問題点に対して納得感が得られ易いこと

- IEのメリット④ 改善や標準化を体系的に実施できること

IE手法の全体像とは?

- IEは、方法研究と作業測定に分類できる

- 方法研究には、工程分析、動作研究、運搬分析(マテハン)等が該当

- 作業測定には、時間研究と稼働分析等が該当

- 時間研究の中には、ストップウォッチ法、標準時間、レーティング、PTS法等が含まれ、稼働分析の中には、ワークサンプリング等の方法が含まれる

- 方法研究と作業測定を組み合わせた応用的な手法には、連合作業分析、ラインバランス分析、プラント・レイアウト等が該当

いかがでしたか?標準化の考え方はイメージできましたか?

作業手順や業務手順をただ作るだけではなく、バラツキをなくし、生産性やリードタイムのレベルを上げることができる標準化を目指していきたいですね!

参考文献

・新版IEの基礎(著:藤田彰久 、建帛社、1997年)

・現場実践シリーズ IE7つ道具(著:杉原寛 他 、日刊工業新聞社、1993年)

関連学習動画

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

無料会員限定

2:テーラーとギルブレスの功績

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEの父と呼ばれる2人の人物

- テーラー|シャベルすくいの実験を行った人物

- ギルブレス|レンガ積みの研究を行った人物

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

3:IEにおける各種手法

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEにおける各種手法

- IE(≒作業研究)は大きく2つに分類される

- 方法研究と作業測定を組み合わせた応用的な手法

- 各種手法の活用シーン

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

公開講座

1:IE・インダストリアルエンジニアリングとは

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- IEとは

- IE手法活用の1番の狙い

- IEのメリット

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

4:方法研究に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程分析とは

- 工程分析の種類と特徴

- 動作研究とはト

- 動作研究における代表的な分析手法

- 運搬分析(マテハン)とは

- 様々な運搬分析

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

5:作業測定に関する手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①時間研究とは

- 時間研究の種類

- ②稼働分析とは

- 稼働分析の活用場面

- 稼働分析の代表的な手法

- まとめ

-

k2-06

アニメで学ぶ“IE入門~IE手法の概要編~”

有料サービス限定

6:組み合わせ手法の概要

受講対象者

現場部門, 間接部門, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ①連合作業分析

- ②ラインバランス分析

- ③プラント・レイアウトト

- 各分析手法の位置づけを生産の流れ

- まとめ