ピッキングとは?摘み取り方式と種まき方式の違いを解説

目次

ピッキングとは?なぜピッキング作業が必要なるのか?

ピッキングとは

ピッキングとは、「工場や倉庫などにおいて、指示書や伝票に沿って製品や部品、材料をピックする(拾い集める)作業」のことを指します。指示書のことをピッキングリストとも呼びます。似たような言葉として、「仕分け」という言葉もありますが、これは1箇所にあるものを分けて置いていくという意味で使っていることが多く、ピックする(拾い集める)作業であるピッキングとは異なる意味で使われているようです。ただし、元々仕分け作業は「部品や材料を必要な状態に分ける」という言葉ですので、ピッキングは仕分け作業の方法の1つであるというのが正しい捉え方ですね。

なぜピッキング作業が必要になるのか

なぜピッキング作業が必要になるのでしょうか?

例えば、組み立て作業を行なう工場では、製品毎に異なる様々な部品や材料を準備して、作業者の近くに集め組み立て作業を行ないます。多くの場合、部品や材料は外部の様々な仕入先から購入をするため、自社で受け入れた時点では、製品毎に分かれているわけではありません。そして、受け入れた部品や材料をそのまま現場に供給していると、作業場所は溢れかえってしまい、効率が大きく低下してしまいます。そこで、倉庫等に一旦ストックし、今必要な分だけを「ピッキング」して現場に供給することが必要になるのです。

その他にも、自社で製造した製品に、完成部品や関連資材を組み合わせて出荷するような工場では、出荷する製品に組み合わせるものを「ピッキング」することが必要となります。完成品を倉庫に在庫としてストックしておき、注文の都度発送するような業態の企業でも同じですね(Amazonをイメージして頂くと分かりやすいと思います)。

なお、今挙げた例は、ピッキング工程が工場全体の作業において大きな割合を占めるような企業の一例ですが、それ以外でも、「次の製品の切り替えのために必要な資材を棚から持ってくる」「納入された資材を対象の工程に配る」といったこともピッキングや仕分け作業の1つです。従って、どんな会社でも大なり小なりピッキングという作業は行なっているものとなります。

ピッキングの種類

ピッキングは、大きく2種類に分けられます。「摘み取り方式」と呼ばれるものと、「種まき方式」と呼ばれるものです。

摘み取り方式

摘み取り方式とは、「部品や材料が保管された棚の前を、作業者が台車やカート等を押しながら往復し、ピッキングリストに記載されたものをピックアップする作業方式」です。畑に育った野菜を「摘み取る」姿になぞらえて摘み取り方式と呼ばれています。

スーパーマーケットで買い物をするシーンをイメージしてみましょう。順路に沿ってカートを押しながら対象のエリアに行き、今日買いたいものを順番にカゴの中に入れていきますよね。これと同じようなことを行ないます。

種まき方式

種まき方式は、摘み取り方式とは逆の方式です。あらかじめ出荷先・運搬先が決められた場所(台車・カゴ等)があり、そこに手元にある部品や材料を配って歩く方式です。畑で「種をまく」姿になぞらえて、種まき方式を呼ばれています。コンビニの配送をイメージしてみましょう。コンビニの配送では、各製造者から直接コンビニの店舗に配送するのではなく、配送センターに一旦集約します。集約された商品は、店舗別に仕分けされて出荷されていきます。これと同じような作業を工場や倉庫の中で行なうのです。

摘み取り方式と種まき方式の使い分けと効率化のコツ

工程に合った方式を選定することが必要

摘み取り方式と種まき方式は、「どちらが優れていて、どちらが劣っているか」というものではありません。その工程に合った方式を選定することが必要です。

選定の基準は様々ですが、製品・部品・材料の「アイテム数」と「出荷先(運搬先)の数」との関係で判断するのが基本です。

アイテム数>出荷先(運搬先)の数・・・摘み取り方式

アイテム数<出荷先(運搬先)の数・・・種まき方式

例えば、対象のアイテム数が1000個で出荷先(運搬先)が10カ所の場合、摘み取り方式が向いています。10回の往復で必要なものをピックアップしていく作業です。

もしこれが種まき方式を選んだとすると、1000回の往復が必要となり、延々とグルグル回っていなければなりません。想像しただけでも非効率ですよね。

一方、アイテム数が10個で出荷先(運搬先)が1000箇所の場合、種まき方式が向いています。摘み取り方式だと1000回の往復が必要になってしまうので、種まき方式で10回の往復で配ってしまった方が効率的ですよね。

実務では柔軟に考えよう!

先ほど挙げた基準はあくまで基本的なものであり、実務上は対象となるものによって柔軟に考える必要があります。例えば、摘み取り方式と種まき方式を組み合わせたやり方を行なっている会社もあります。複数の製品を扱う企業では、上位の数アイテムで全体の80%のボリュームを占めていることも多くあります。パレートの法則として知られていますよね。

その場合、「上位のアイテムはたくさん出荷先に配る必要」があり、逆に「下位のアイテムは一部の出荷先のみだけ配ればよい」ことになります。そうなると、どのような分け方が効率的になると思いますか?

そうです、この場合は、「上位のアイテムは種まき方式」で少ない回数で配り、「下位のアイテムは摘み取り方式」で少ない回数でピックアップすることで、効率がよくなるのです。

摘み取り方式の注意点

摘み取り方式においては、注意点として覚えておかなければいけないことがあります。

それは、「ピッキングを行なう際に対象アイテムが全て揃っている」必要があることです。

摘み取り方式でピッキングする際、1回の往復でリストに載っているものを全てピックアップできなければ、後からもう1度ピッキングをしにいかなければいけなくなります。1回で済むところを2回行なうことで、本来必要な工数よりも倍に近い工数が掛かってしまいます。それが何度も発生すると、大きな生産性の低下に繋がってしまうのはすぐにイメージできますよね。

このことを踏まえると、製品が出来上がるタイミングが出荷時間のギリギリである場合等は、摘み取り方式を選択することは適していないということになります。

ピッキング、摘み取り方式と種まき方式の違いのまとめ

摘み取り方式でも種まき方式でも、ミスを起こさないように、かつ効率的に作業を行なうことができるような仕組みづくりが大切です。例えば、置き場の順番でリストを記載することで、ピッキングルート、仕分けルートが一筆書きの動線となり、間違いが起きにくく効率も上がりやすい状態を作ることが可能です。「ピッキングは単純作業だから工夫はできない」というのは間違った考え方です。運搬動線の短縮だけではなく、目の動線、思考の動線の短縮など、様々な工夫を織り込める作業でもあるのです。

いかがでしたでしょうか?

摘み取り方式と種まき方式の違いはイメージできましたか?

こういった「〇〇方式」と呼ばれるものは、ただ導入しただけでは何の意味もありません。その方式の意図をしっかりと理解し、自社に合わせた形で導入することで初めて、効果が表れてくるものでもあります。

(守)基本の考え方を理解して真似る

(破)それをアレンジして自社流にブラッシュアップする

(離)いつかは自社流の新しい方式を生み出す

というように、少しずつでもいいので、形だけではない意味あるレベルアップを目指していきましょう。

関連学習動画

-

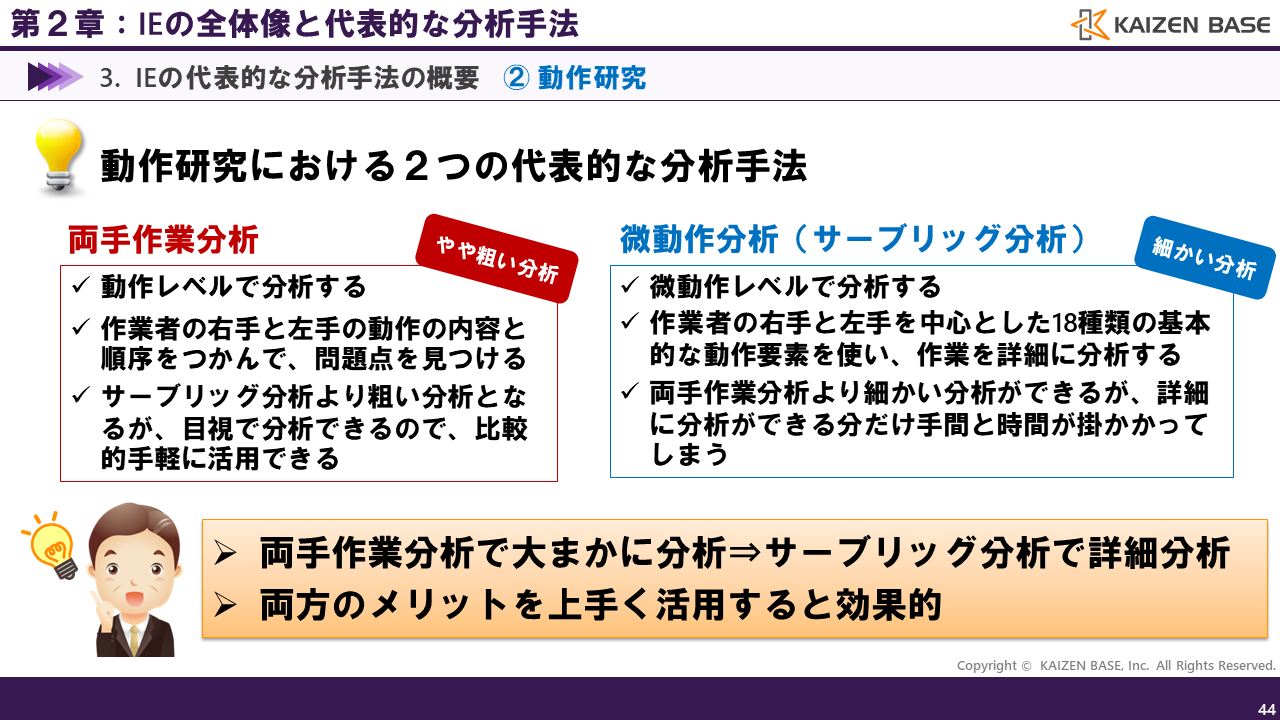

i-001

【法人コース一部お試し】IE・インダストリアルエンジニアリングの概要

無料会員限定

第2章:IEの全体像と代表的な分析手法

受講対象者

生産部門、間接部門全般(中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- IEにおける2つの分類

- IEの基礎となる作業研究の全体像

- IEの代表的な分析手法の概要

- 第2章まとめ

-

k2-56

異常処置の考え方と実施方法

公開講座

Lesson1:異常処置について

受講対象者

全部門(管理職向け)- カリキュラム構成

-

- 異常とは

- 異常と変化点の違い

- 異常処置とは

- Lesson1まとめ

-

k2-11

アニメで学ぶ“IE実践編~動作研究 Part2~”

有料サービス限定

Lesson3:両手作業分析のステップ

受講対象者

係長向け,次長・課長向け- カリキュラム構成

-

- 両手作業分析のステップ

- 分析実施のポイント

- 分析結果のまとめのポイント

- 問題点の洗い出しのポイント

- 改善案の検討と実施のポイント

-

k2-54

トヨタ生産方式中級編~標準作業~

公開講座

Lesson1:標準作業とは

受講対象者

全部門(管理職向け)- カリキュラム構成

-

- 標準作業の定義と目的

- 標準作業の3要素とは

- 標準作業のタイプ

- Lesson1まとめ

-

k2-19

アニメで学ぶIE実践編~応用手法 Part2~

有料サービス限定

Lesson4:レイアウトの検討方法

受講対象者

全部門(管理職)- カリキュラム構成

-

- はじめに

- レイアウト構想とP-Q分析

- From-Toチャート

- From-Toチャートの応用例

- まとめ

-

i-006

【法人コース一部お試し】運搬分析(マテハン)の考え方と活用法

公開講座

第1章:運搬分析の概要と運搬の基本原則

受講対象者

生産部門、間接部門全般(中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- 運搬分析(マテリアルハンドリング分析)とは

- 運搬分析の対象と種類

- 運搬の基本原則

- 第1章まとめ