IoTにより変化する将来の生産プロセス

目次

想定されるIoTを活用した将来のものづくり

IoTにより変化する将来の生産プロセスの学習ページです。

IoT(アイオーティー)とは、Internet of Things の略で、直訳すると「モノのインターネット」です。

すべてのモノがインターネットに繋がることにより、生活やビジネスの現場における情報の活用方法から利用に関するまでのあらゆることが、根底から変わると言われています。

このIoTという用語は、もう既にほとんどの人が知っている程、一般的なものになってきたのではないでしょうか。

ものづくりに限らず、あらゆる業界でIoTの活用は今後ますます加速していくと予想されます。

今回は、IoTにより生産プロセスにどのような変化が訪れるのか、概要を確認していきましょう。

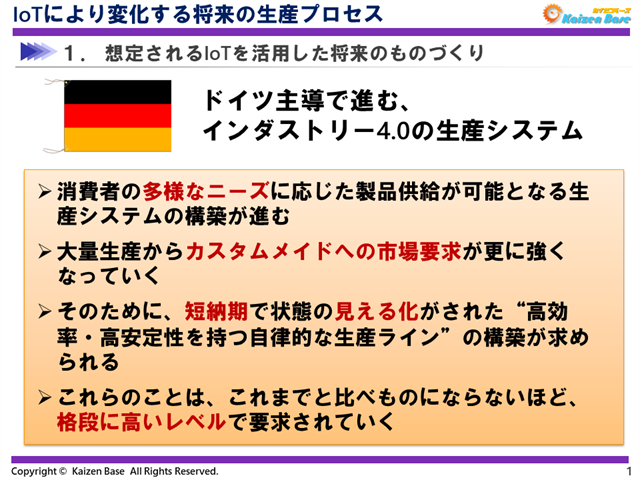

ドイツ主導で進む、インダストリー4.0の生産システム

まず、IoTを語るには、ドイツ主導で進む「インダストリー4.0の生産システム」について押さえておかなければいけません。

「インダストリー4.0の生産システム」の特徴を簡単にまとめると、下記のようになります。

- 消費者の多様なニーズに応じた製品供給が可能となる生産システムの構築が進む

- 大量生産からカスタムメイドへの市場要求が更に強くなっていく

- そのために、短納期で見える化された“高効率・高安定性を持つ自律的な生産ライン”の構築が求められる

- これらのことは、これまでと比べものにならないほど、格段に高いレベルで要求されていく

インダストリー4.0が進んだ将来のものづくりの姿

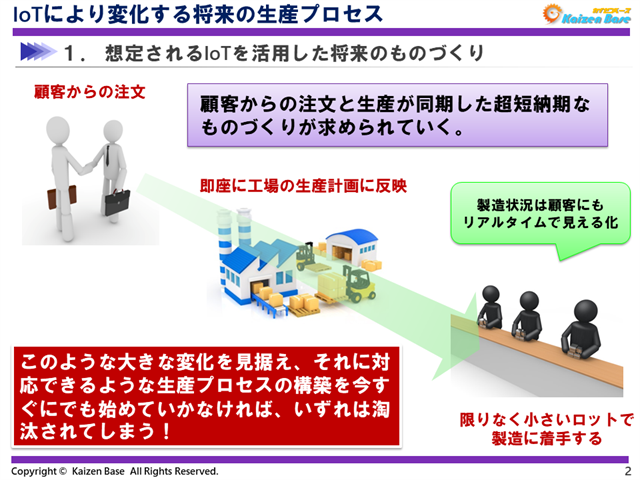

インダストリー4.0が進んだ将来のものづくりの姿を実際にイメージとして考えてみると、次のようになります。

- まず、顧客からの注文が入ります。

- この注文が入ったと同時に、即座に工場の生産計画に反映されます。

- そして工場では、その注文と限りなく同期された状態、つまり限りなく小さいロットで製造に着手されていきます。

- そして、その製造の状況は、顧客の手元に商品が届くまで、リアルタイムに見える化されています。

このような、顧客からの注文と生産が同期した、「超短納期なものづくり」が求められていくことになります。

従って、このような大きな変化を見据え、それに対応できるような生産プロセスの構築を今すぐにでも始めていかなければ、いずれは淘汰されてしまうという危機感を持ち、日々改善を進めていかなければいけません。

近い将来実現すると予想されるIoT活用の代表例

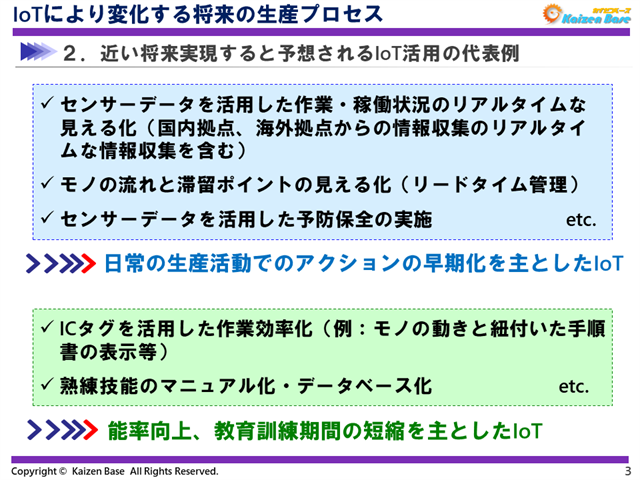

近い将来実現すると予想されるIoT活用の代表例を紹介します。

- センサーデータを活用した作業・稼働状況のリアルタイムな見える化(国内拠点、海外拠点からのリアルタイムな情報収集)

- モノの流れと滞留ポイントの見える化(リードタイム管理)

- センサーデータを活用した予防保全の実施 等

これらは、日常の生産活動でのアクションの早期化を主としたIoTとなります。

- ICタグを活用した作業効率化(例:モノの動きと紐付いた手順書の表示等)

- 熟練技能のマニュアル化・データベース化 等

これらは、能率向上、教育訓練期間の短縮を主としたIoTとなります。

以上で挙げた事例は、技術的には決して難しくはなく、システムの信頼性が向上し、価格がもっと求め易いものになった段階で、一気に普及していくことになると予想されます。

世の中の技術の進歩に常にアンテナを張っておく必要がありますね。

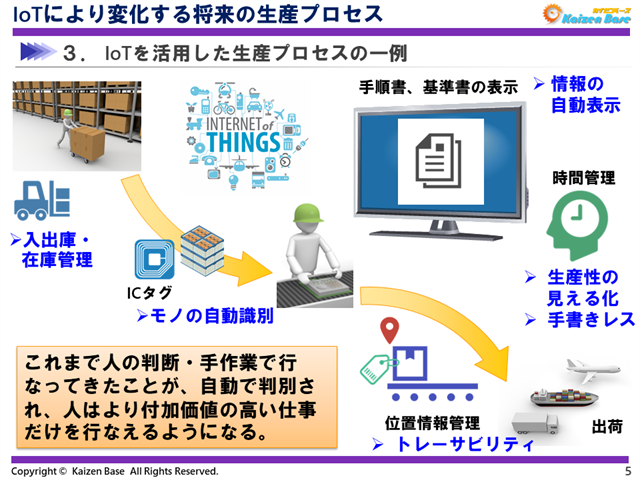

IoTを活用した生産プロセスの一例

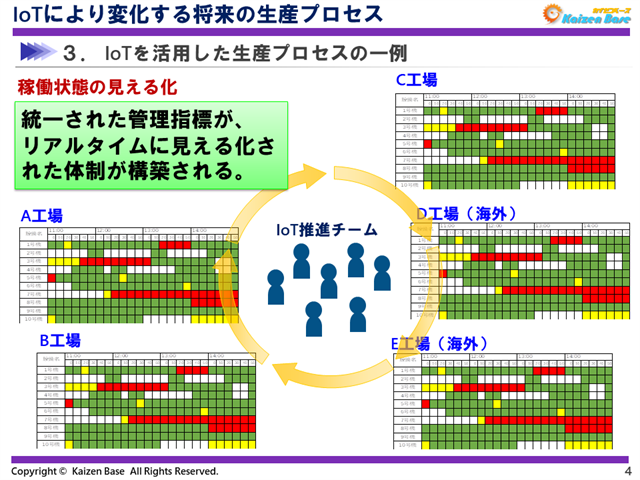

稼働状態の見える化

例えば、稼働状態の見える化に関してですが、複数の工場を持つ場合には、統一された管理指標が、リアルタイムに見える化された状態で運営されていくことになります。

日本にいても、海外工場の稼働状況がリアルタイムに把握することができ、異常に対するアクションも早期化することが可能となります。

現在では、自工場の稼働状況を「月に1回、あるいは週に1回手作業で集計し、メールで本社に送付する」、というような手間の掛かることを行なっている会社も多いと思いますが、IoTのシステムが構築されていくと、こういった間接業務のほとんどを排除できるようになります。

現場の作業におけるIoTの活用例

もう1つ、現場の作業におけるIoTの活用例を紹介します。

例えば組立工場では、倉庫から部品を出庫し、作業ラインへ運び、組立作業を行ない、出荷されていくというプロセスをたどります。

この時、倉庫から部品が出庫されると、その情報がリアルタイムに在庫管理システムに反映され、必要に応じて自動発注されます。

また、作業ラインへ運ばれる部品にはICタグが付いており、どのオーダーのどんな部品なのかが自動識別されています。

その部品が作業ラインへ到着するとICタグから自動的に情報を読み取り、モニタには手順書や基準書等の情報が自動的に表示をされます。これまでの手順書を棚から持ってきたりするような手間は掛かりません。

更に、作業時間の管理も自動的に行なわれます。

生産性はリアルタイムで見える化され、日報記入などの手作業で行なっていた付随作業はもちろんありません。

出荷される製品には位置情報が管理され、トレーサビリティも難なく行なうことが可能となります。

このように、これまで人の判断・手作業で行なってきたことが自動で判別出来ることにより、人はより付加価値の高い仕事だけを行なえるようになる。これが、IoTを活用した生産プロセスの将来像です。

何だか、何でも自動でやってくれる、夢のようなシステムですね。

ただし、実はそんなに甘い話でもありません。

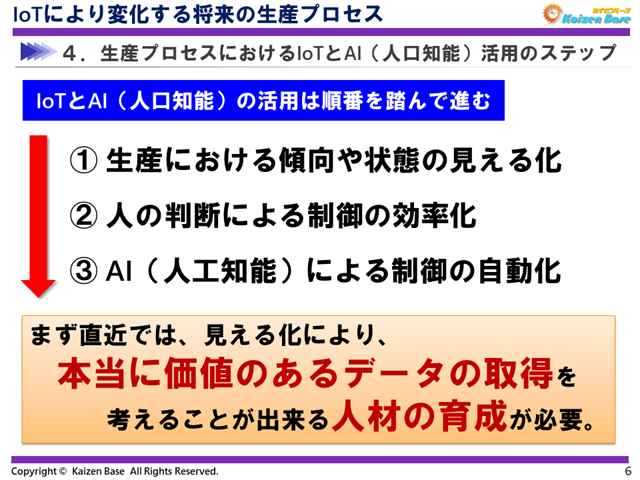

生産プロセスにおけるIoTとAI(人口知能)活用のステップ

基本的には、IoTとAI(人工知能)の活用は次のような順番を踏んで進むと言われています。

① 生産における傾向や状態の見える化

② 人の判断による制御の効率化

③ AI(人工知能)による制御の自動化

まず直近では、見える化により、本当に価値のあるデータの取得を考えることが出来る人材の育成が大きなハードルとなります。

人材を育てること、あるいは確保することが出来なければ、たとえ高額なIoTのシステムを導入したとしても、ただデータだけを大量に取得しているだけの意味のないものになってしまうのは、火を見るよりも明らかです。

考えてみると当然なのですが、システム屋さんが持っているシステムをただ導入するだけで生産性が一気に上がるなんてことはあり得ませんよね。

- 自社で本当に必要なデータは何なのか

- 取ったデータをどう活かすことができるのか

- 取得したデータを使った判断をどうパターン化、標準化するのか

こういったことを考えることは、システム屋さんの仕事ではありません。しっかりと自社内の人材で将来を描きながら決めていかなければいけないのです。

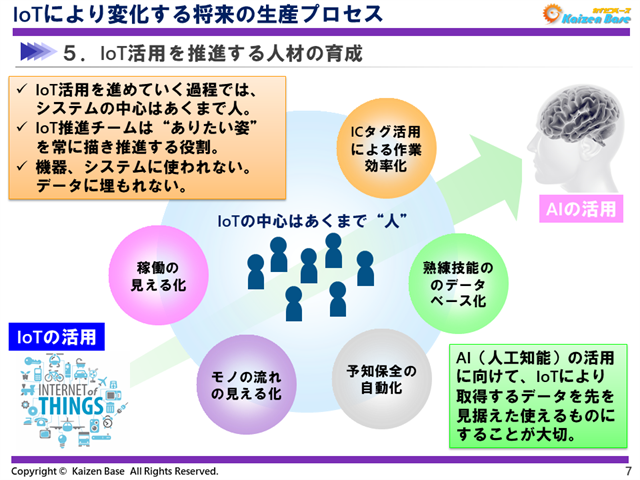

IoT活用を推進する人材の育成

IoT活用を進めていく過程では、システムの中心はあくまで人です。

IoT推進チームは、“ありたい姿”を常に描き推進する役割を担っていかなければなりません。機器、システムに使われないように、そしてデータに埋もれないようなIoTシステムの構築を進めていくことが大切です。

- 稼働の見える化

- モノの流れの見える化

- 予知保全の自動化

- ICタグ活用による作業の効率化

- 熟練技能のデータベース化

そして、その先にあるAI(人工知能)の活用に向けて、IoTにより取得するデータを、先を見据えた「使えるもの」にしていくことが大切です。

もう1度言いますが、IoTの中心は、あくまで“人”です。システムに使われるようになってはいけません。

人がシステムを使いこなし、より価値の高い業務に人が従事できるような姿を目指して、今から早速自社の将来像を描いていきましょう。

以上で、「IoTにより変化する将来の生産プロセス」の解説を終わります。

このコンテンツが、あなたの今後の活動に役立つことを、心から願っています。

関連学習動画

-

p-002

【法人コース一部お試し】プロジェクト・マネジメント基礎講座

公開講座

第1章:プロジェクト・マネジメントに求められる留意点

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- 堅持すべき価値観

- プロジェクト・マネジメント・ライフサイクル遵守

- プロジェクト目標、指針設定の進め方

- プロジェクトの守護神、スポンサー

- 第1章まとめ

-

s-001

マーケティングの基礎講座

有料サービス限定

3b:マーケティングのSTP(後編)

受講対象者

現場部門, 間接部門, 係長クラス, 課長クラス,部長クラス- カリキュラム構成

-

- ターゲティングとは

- ポジショニングとは

- まとめ

-

s-001

マーケティングの基礎講座

公開講座

1:マーケティングとは

受講対象者

現場部門, 間接部門, 係長クラス, 課長クラス,部長クラス- カリキュラム構成

-

- マーケティングの基本的な考え方

- 日常にあるマーケティング

- まとめ

-

b-003

【法人コース一部お試し】原価管理と財務評価の基本

公開講座

第3章以降は、法人向けサービスで限定公開中!

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

原価管理と財務評価の基本

第1章:原価の種類と原価計算

第2章:原価構成と改善手法

第3章:財務諸表の見方 ※法人向け限定

第4章:投資の採算性評価 ※法人向け限定

-

p-002

【法人コース一部お試し】プロジェクト・マネジメント基礎講座

公開講座

第3章以降は、法人向けサービスで限定公開中!

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

プロジェクト・マネジメント基礎講座

第1章:プロジェクト・マネジメントに求められる留意点

第2章:プロジェクト計画作成

第3章:各エリア別マネジメント ※法人向け限定

第4章:進捗管理技法※法人向け限定

-

p-003

【法人コース一部お試し】プロジェクト・マネジメント実践講座

公開講座

第3章以降は、法人向けサービスで限定公開中!

受講対象者

全部門(中堅/管理職)- カリキュラム構成

-

プロジェクト・マネジメント実践講座

第1章:計画活動の現実

第2章:失敗プロジェクトの特徴と対応

第3章:アジャイル開発とは ※法人向け限定

第4章:アジャイル各手法の概要 ※法人向け限定